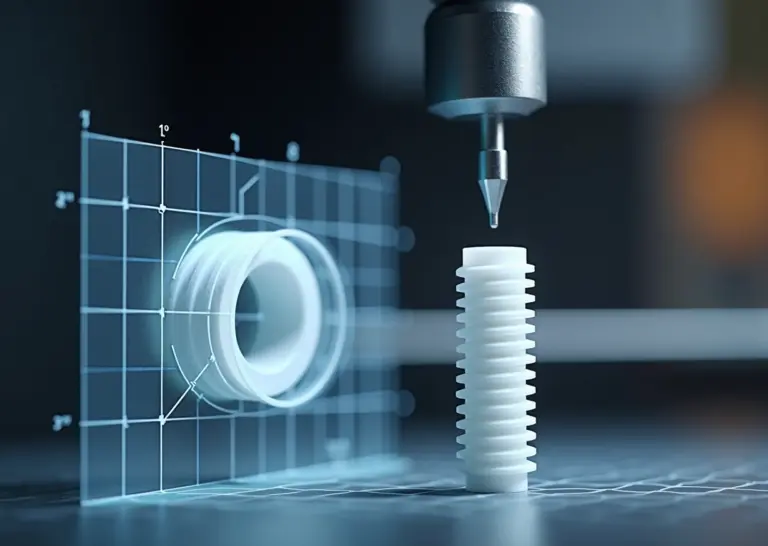

В современном домашнем 3D-моделировании важным аспектом является создание точных функциональных деталей с учетом допусков и посадок для надежности и долговечности изделий. В этой статье рассмотрим, как правильно подобрать 3D-принтер, материалы и идеи проектов для дома, чтобы получить качественные результаты и вдохновиться на новые творения.

Основы допусков и посадок в 3D-моделировании

Когда создаешь функциональные детали для дома – от ручек мебели до шестеренок часов – сразу сталкиваешься с терминами «допуски» и «посадки». Это не просто профессиональный жаргон. Они определяют, будет ли напечатанная деталь работать как надо или станет бесполезным куском пластика.

Допуск – это «поле допуска» для погрешности. Скажем, проектируешь ось диаметром 10 мм. Если задать допуск ±0.2 мм, принтер может сделать деталь от 9.8 до 10.2 мм и она все еще будет считаться годной. Для пластиковых шестеренок это часто критично – слишком свободное соединение приведет к проскальзыванию, слишком тугое вообще не соберется.

С посадками сложнее. Они описывают, как именно совмещаются две детали. Прессовая посадка требует отрицательного зазора – вал делают чуть толще отверстия. Плавающая посадка оставляет зазор в доли миллиметра для подвижного соединения. Здесь важно учитывать не только модель, но и поведение материала после печати. ABS-пластик дает усадку при охлаждении до 2%, а PETG почти не деформируется – это меняет реальные размеры детали.

Где чаще всего ошибаются новички

Типичная проблема – проектирование «по математике». Нарисовал в CAD-программе паз и шип с идеальными размерами, а при печати они не стыкуются. Виной могут быть:

- Температурная деформация при охлаждении

- Эффект «слоистости» FDM-печати

- Наплывы пластика на углах

Для подвижных соединений типа дверных петель из PLA обычно добавляют зазор 0.3-0.5 мм. Если используешь SLS-печать с нейлоном, хватит 0.1-0.2 мм. Винтовые соединения требуют особого подхода – резьбу лучше проектировать с компенсацией на «расплывание» слоев. Некоторые вообще предпочитают печатать отверстия под металлические резьбовые вставки.

Числа вместо догадок

Практические значения для разных технологий:

- FDM/FFF

- Базовый допуск: ±0.2 мм

- Для сопрягаемых поверхностей: +0.3 мм на сторону

- Минимальный рабочий зазор: 0.4 мм

- SLA/DLP

- Базовый допуск: ±0.1 мм

- Рекомендуемый зазор: 0.2-0.25 мм

- Учет усадки смолы: +0.05% к размерам

Эти цифры – отправная точка. Мой PETG-кронштейн для полки сначала не садился на трубу из-за электростатического прилипания слоев. Пришлось увеличить отверстие еще на 0.15 мм, хотя по расчетам все должно было совпадать. Поэтому ключевое правило – печатать тестовые образцы перед финальной версией.

Пример из практики: дверная ручка с фиксирующим механизмом. Первый вариант с зазором 0.2 мм заклинивал из-за наплывов на внутренних поверхностях. После увеличения допуска до 0.35 мм и добавления фаски в 45 градусов на ответных деталях собралась идеально.

В современных слайсерах типа PrusaSlicer или Cura есть функции компенсации горизонтальных расширений (Horizontal Expansion). При правильной настройке они автоматически корректируют геометрию модели под особенности материала. Но эту опцию нужно тестировать – иногда она дает обратный эффект на сложных формах.

Отдельная история – температурные допуски. Детали для садовой техники, которые будут работать на морозе, проектируют с большими зазорами. Пару миллиметров на метр при -20°C – обычная практика для ABS. Лучший совет здесь – изучить коэффициент теплового расширения своего материала и умножить его на максимальный перепад температур в месте эксплуатации.

Сейчас многие переходят на параметрическое моделирование в Fusion 360 или OpenSCAD. В этих программах можно задавать допуски через переменные, что упрощает адаптацию модели под разные материалы. Автоматизировать полность процесс пока невозможно, но хотя бы упростить подбор значений – вполне.

Выбор 3D-принтера с учётом точности и функциональных требований

Тип принтера становится ключевым фактором при создании деталей с точными посадками. После проектирования модели с учётом допусков наступает момент выбора оборудования. Поговорим о трёх распространённых технологиях для дома FDM/FFF, SLA и их гибридных модификациях.

Стандартные FDM-принтеры формируют объекты послойным наплавлением пластика. Здесь точность зависит от трёх составляющих. Механическая стабильность каркаса гасит вибрации при движении экструдера. Точность шаговых двигателей определяет позиционирование сопла. Диаметр дюзки влияет на минимальную ширину линии. Обычная погрешность бюджетных моделей варьируется от ±0.2 мм до ±0.5 мм даже после калибровки.

Критические параметры FDM

- Размер сопла – 0.4 мм даёт приемлемую детализацию, 0.2 мм улучшает точность, но увеличивает время печати

- Система охлаждения – неравномерное застывание пластика искривляет ответственные участки

- Прямой привод экструдера – снижает риск пропусков при подаче гибких нитей

SLA-принтеры с фотополимерными смолами работают иначе. Лазер или проектор засвечивают жидкий материал слой за слоем. Такая технология обеспечивает разрешение до 25 микрон по оси Z и плавные переходы в XY-плоскости. Детали получаются гладкими, с минимальными зазорами, но есть нюансы. После печати требуется промывка в изопропиловом спирте и постобработка УФ-лампой, что может немного изменить геометрию.

Что проверять в SLA

- Мощность источника света – влияет на глубину отверждения и чёткость контуров

- Тип подложки – деликатный отрыв моделей снижает деформацию

- Программная компенсация усадки – некоторые прошивки корректируют размеры автоматически

При выборе техники для функциональных узлов учитывайте особенности соединений. Резьбовые отверстия М3 на FDM требуют диаметра 2.8 мм с последующей калибровкой метчиком. Шарнирные механизмы из PLA на SLA могут крошиться из-за хрупкости смолы. Для ответственных деталей лучше брать принтеры с закрытой камерой и датчиком автоуровня – температурные перепады меньше влияют на адгезию слоёв.

Пример из практики. Печать кастомного крепления для кухонного миксера. Нужно было совместить пластиковый кронштейн с металлическим валом с зазором 0.1 мм. На FDM с соплом 0.4 мм добились результата только после пяти попыток с регулировкой коэффициента горизонтального расширения в слайсере. На SLA аналогичная задача решилась со второго запуска, но пришлось учитывать 1.5% усадки эпоксидной смолы.

Совет. Для тестирования возможностей принтера распечатайте калибровочный куб с отверстиями разного диаметра и штифтами. Замеры микрометром покажут реальные отклонения по осям.

Современные аппараты среднего ценового сегмента часто комплектуются полезными опциями. Двойные Z-оси уменьшают перекосы при больших высотах. Угловой датчик филамента прерывает печать при обрыве нити. Встроенные камеры помогают дистанционно контролировать процесс. Но помните – даже самая продвинутая техника не компенсирует ошибки моделирования и неправильные настройки слайсера.

Если бюджет ограничен, обратите внимание на бывшие в употреблении промышленные модели. Старые Ultimaker или Prusa i3 с металлическим каркасом часто продают после апгрейда. Главное – проверить износ направляющих и состояние термоблока. Для работы с инженерными пластиками вроде ABS или нейлона такие варианты предпочтительнее новых бюджетных устройств.

Собираетесь печатать шестерни для самодельных механизмов? Рассмотрите принтеры с поддержкой линейного продвижения – функция Linear Advance в Marlin подавляет наплывы на углах. Планируете создавать разборные корпуса с защёлками? Ищите модели с активным охлаждением горячего конца – это уменьшит провисание мелких элементов.

Материалы для 3D-печати и их влияние на допуски

Когда речь заходит о точности функциональных деталей, выбор материала становится ключевым фактором. Разные типы пластиков ведут себя как капризные сотрудники в офисе: у каждого свои особенности, которые надо учитывать при проектировании соединений и подвижных элементов.

Особенности популярных материалов

PLA — любимец начинающих. Печатается при 190-220°C, почти не коробится при остывании, но боится тепла и ударов. Для дверной ручки подойдет, а для автомобильного держателя телефона — нет. Усадка всего 0.2-0.5% позволяет добиться точности ±0.1 мм на небольших деталях — идеально для моделей с плотными посадками.

ABS требует навыков. Припечатается к столу как репейник, распространяя запах жженых кабелей. Усадка 0.8-1.5% заставит переделывать чертежи — например, шестерёнка диаметром 50 мм уменьшится на 0.75 мм. Зато выдержит падение с третьего этажа и температуру до 90°C.

PETG — золотая середина. Прилипает к стеклу лучше голливудского сценария, практически не впитывает влагу. Усадка 0.5% делает его универсалом для корпусов электроники. Но на стыках требует зазора 0.3 мм против 0.2 мм у PLA — из-за эластичности после отверждения.

TPU превращает принтер в фабрику протезов. Гибкие детали печатают на скорости 20 мм/с с отключенными вентиляторами. Для резиновых уплотнителей закладывайте 150% запаса по размерам — после сжатия они возвращаются в исходную форму.

Геометрия против физики

Шестерёнки из PLA требуют точного расчета зазоров между зубями — зимой они становятся хрупкими и ломаются при нагрузке. В этом случае ABS предпочтительнее, но потребует термокамеры или хотя бы короба из картона для равномерного охлаждения.

Опытные мастера советуют печатать калибровочные образцы при смене материала. Мой сосед по мастерской обнаружил, что его PETG-втулки на 10 мм стальном стержне «гуляют» с зазором 0.7 мм вместо расчетных 0.4 мм. Ответ нашли в тех жечениях сопротивления экструдера — пластик растягивался при неравномерной подаче.

Правила война

- Для ответственных соединений проверяйте материал на ползучесть — например, нагрузочные крючки из PLA постепенно деформируются даже под своим весом

- Винтовые крышки печатайте с запасом в два прохода резьбы — термопласты всегда «проседают» в местах контакта

- Толстостенные детали из ABS требуют увеличения всех отверстий на 2-3% — из-за эффекта термоусадки внутренние полости уменьшаются сильнее наружных

Лучший тест точности — сборка без напильника. Если детали садятся как влитые с первого раза, вы правильно рассчитали допуски.

Недавний пример: проект модульных ящиков для мастерской. PETG-крепления с расчётным зазором 0.25 мм при печати на Ender 3 превратились в монолит из-за неучтённой деформации углов. Решение нашли в увеличении технических зазоров до 0.4 мм и установке компенсационных прорезей.

Для критичных к размерам проектов имеет смысл завести таблицу поправок под каждый материал. В моей практике это выглядит как набор множителей — например, 1.015 для ABS при печати ответственных сопрягаемых поверхностей. Главное правило — никогда не полагаться на цифры из интернета без практической проверки на своём оборудовании.

Лучшие проекты для дома с учётом допусков и посадок

Создание функциональных деталей для дома требует понимания принципа «работает с первой печати». Недостаточно просто нарисовать красивую модель — нужно предсказать, как пластик поведет себя при охлаждении, куда сместится ось двигателя, и почему крышка контейнера иногда превращается в головоломку. Разберем примеры, где точность становится критичной, и как избежать распространенных ошибок.

Где нужны прецизионные посадки

Дверные ручки-защелки для шкафов, съемные крепления полок, корпусы для умных устройств — во всех этих проектах зазор в 0,3 мм решает, станет деталь украшением или отправится в мусорное ведро. Например, печать петли для дверцы требует учета сразу трех факторов:

- Тепловое расширение материала (ABS увеличивается при нагреве больше, чем PLA)

- Люфт подшипников или осей

- Точность позиционирования экструдера вашего принтера

Один из моих первых провалов — многомодульный органайзер для инструментов. После шести часов печати детали идеально соединялись на экране и напоминали абстрактную скульптуру в реальности. Проблема оказалась в игнорировании направления печати — вертикальные пазы деформировались сильнее горизонтальных из-за разницы в адгезии слоев.

Практика моделирования

Современные слайсеры автоматически компенсируют усадку материалов, но этого недостаточно. Для ответственных соединений используйте принцип «печатай то, что измеришь»:

- Создайте тестовый куб с пазами от 0,1 до 0,5 мм

- Напечатайте его из того же материала, что финальная деталь

- Подберите зазор, при котором соединение плотное, но без деформации

- Внесите поправку в модель (+10-15% к измеренному значению)

Для поворотных механизмов добавьте эллиптические отверстия вместо круглых — при горизонтальной печати вертикальный диаметр всегда будет меньше из-за эффекта слоновьей ноги. Винтовые соединения требуют увеличения внутреннего диаметра резьбы на 20% при использовании PETG и на 12% для PLA.

Неочевидные ловушки

Даже идеально рассчитанная модель может провалиться из-за особенностей постобработки. Шлифовка увеличивает зазоры, покраска с эпоксидной грунтовкой — уменьшает. Для деталей, которые будут подвергаться обработке, делайте тестовые образцы с технологическим припуском.

Столкнулась с этим при создании светильника с вращающимся абажуром. После шлифовки и покрытия лаком идеально подогнанные подшипники начали выпадать. Пришлось переделывать модель с учетом толщины всех слоев отделки.

Инструменты для перфекционистов

Калибровочные модели должны стать вашими лучшими друзьями:

- Плоскостной тест (шайба с 20 выступающими цилиндрами разного диаметра)

- Подвижный шарнир с регулируемым зазором

- Многоуровневые пазовые соединения с шагом 0,05 мм

Для ответственных проектов рекомендую метод двойной итерации — сначала калибровочная печать для определения коэффициента усадки, затем тестовая сборка упрощенной версии конечного изделия. На создание умных держателей для кухонных ножей ушло 4 прототипа, зато теперь они встают в подставку с характерным щелчком, как магазин в автомат Калашникова.

Помните — современные принтеры позволяют достигать точности до 50 микрон, но только если вы понимаете, как эту точность использовать. Соединительные узлы проектируйте с учетом направления печати, всегда оставляйте технологические зазоры для финишной обработки, и никогда не верьте симуляции сборки в CAD-программе. Реальность всегда вносит свои коррективы.