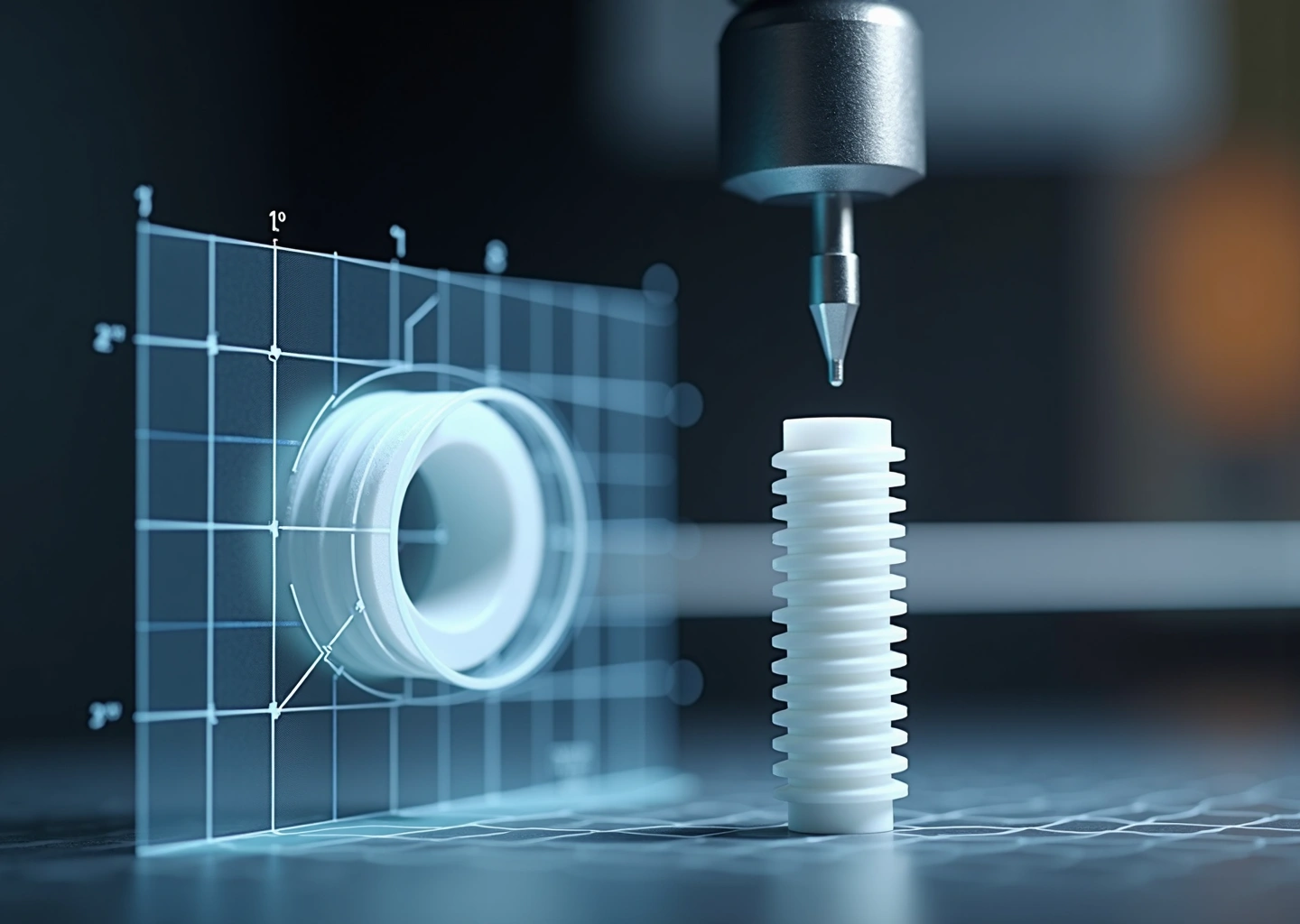

Практическое руководство по моделированию резьбы для винтов и болтов в условиях домашней 3D‑печати. Разберём стандарты резьб, методы создания внутренней и наружной резьбы в CAD, тонкости печати для FDM и SLA, выбор материалов и способы усиления соединений — от нарезания до тепловых и резьбовых вставок.

Типы резьб и стандарты применимые к 3D‑печатным изделиям

Прежде чем мы окунемся в мир CAD-моделирования, важно разобраться в основах. Какую резьбу выбрать? Чем метрическая отличается от дюймовой, и почему иногда лучше отойти от строгих стандартов? Правильный выбор на этом этапе — залог прочного и надежного соединения, которое не подведет в самый ответственный момент.

Популярные типы резьб и их геометрия

В мире существует множество стандартов резьбы, но для наших домашних проектов достаточно знать четыре основных типа.

- Метрическая резьба ISO. Это самый распространенный стандарт в мире, и именно его вы встретите в большинстве крепежных изделий, купленных в России. Профиль у нее треугольный с углом 60 градусов. Вершины витков обычно плоские или скругленные, чтобы избежать концентрации напряжений и облегчить производство. Это наш основной выбор для большинства задач, особенно если печатная деталь будет соединяться со стандартным металлическим крепежом.

- Дюймовая резьба UNC/UNF. Это американский стандарт, аналог метрической. UNC (Unified National Coarse) — это крупный шаг, а UNF (Unified National Fine) — мелкий. Профиль также треугольный с углом 60 градусов. Встречается в технике из США или в некоторых специфических проектах. Если вы не ремонтируете что-то американское, скорее всего, она вам не понадобится.

- Трапецеидальная резьба (Acme или Tr). Вы точно видели ее на своем 3D-принтере — это ходовые винты оси Z. Ее профиль напоминает трапецию. Такая форма создана не для крепления, а для передачи движения с минимальным трением и износом. Она отлично подходит для создания подвижных механизмов, домкратов или зажимов, где требуется высокое усилие.

- Упорная резьба (Buttress). Это очень специфический тип резьбы с асимметричным профилем, похожим на пилу. Одна сторона витка почти вертикальная, а другая — наклонная. Такая конструкция позволяет выдерживать огромные однонаправленные осевые нагрузки. Ее применяют в прессах, домкратах и артиллерийских орудиях. Для бытовых нужд это экзотика, но знать о ней полезно.

Ключевые параметры любой резьбы — это основной диаметр (самый большой диаметр по вершинам витков), малый диаметр (внутренний диаметр по впадинам) и шаг — расстояние между двумя соседними витками. Именно эти параметры определяют, насколько хорошо болт подойдет к гайке.

Метрическая резьба: крупный и мелкий шаг

Для метрической резьбы стандарты определяют крупный (основной) и несколько мелких шагов. Для 3D-печати почти всегда используют крупный шаг, так как его проще и надежнее воспроизвести.

Вот стандартные крупные шаги для самых ходовых размеров:

- M2: 0.4 мм

- M2.5: 0.45 мм

- M3: 0.5 мм

- M4: 0.7 мм

- M5: 0.8 мм

- M6: 1.0 мм

- M8: 1.25 мм

- M10: 1.5 мм

- M12: 1.75 мм

Мелкий шаг применяют, когда нужна повышенная стойкость к самоотвинчиванию от вибраций или для точной регулировки. Но у него есть минусы. Витки у мелкой резьбы ниже, а значит, они легче срываются, особенно в пластике. К тому же, напечатать мелкие и частые витки с хорошим качеством на FDM-принтере гораздо сложнее. Поэтому для печатных деталей правило простое: если нет веской причины использовать мелкий шаг, берите крупный.

«Полнотелая» и косметическая резьба: что нужно для печати

В программах для 3D-моделирования есть два способа отображения резьбы.

Косметическая резьба — это просто текстура, картинка, наложенная на цилиндр. Она отлично выглядит на экране, не нагружает компьютер, но для 3D-принтера она не существует. В итоговом STL-файле ее не будет.

«Полнотелая» или реальная резьба (Modeled thread) — это честная геометрия, где каждый виток является частью 3D-модели. Именно такая резьба нам и нужна для печати функциональных соединений. Ее создание требует больше ресурсов компьютера, и файл модели будет весить больше, но только так принтер поймет, что ему нужно напечатать.

Выбор стандарта и допуски для 3D-печати

Для домашних проектов лучше всего придерживаться стандарта ISO metric. Так вы сможете использовать свои печатные детали вместе с обычными металлическими болтами и гайками. Однако, если вы создаете соединение, где обе части (болт и гайка) будут напечатаны, можно немного отойти от стандарта в пользу прочности. Например, сделать профиль резьбы более скругленным у основания витка. Это уменьшит концентрацию напряжений и сделает виток менее хрупким.

Самый важный аспект при моделировании резьбы для печати — это допуски, то есть зазоры между болтом и гайкой. Из-за особенностей технологии печати, неточностей принтера и усадки пластика нельзя просто смоделировать болт M8 и гайку M8 по номинальным размерам. Они просто не соберутся. Нужен зазор.

Практические ориентиры по суммарному зазору по диаметру:

- Для FDM-печати (печать пластиковой нитью) закладывайте зазор 0.2–0.5 мм. Чем меньше диаметр резьбы и чем точнее ваш принтер, тем меньше может быть зазор. Для M10 можно начать с 0.4 мм.

- Для SLA/Resin-печати (фотополимерная печать) точность выше, поэтому зазоры меньше: 0.05–0.2 мм.

Эти цифры — отправная точка. Идеальный зазор для вашего принтера и конкретного пластика можно найти только экспериментальным путем. Напечатайте небольшой тестовый болт и гайку, попробуйте их скрутить. Если идет слишком туго, увеличьте зазор. Если болтается — уменьшите.

Что выбрать для разных задач?

Для соединений с высокой нагрузкой или тех, что будут часто собираться и разбираться, печатная резьба — не лучший вариант. Пластик со временем изнашивается и «плывет» под нагрузкой. В таких случаях есть более надежные альтернативы:

- Резьбовые вставки. Это металлические втулки с внешней насечкой и стандартной внутренней резьбой. Они устанавливаются в напечатанное отверстие с помощью паяльника (для термопластов типа PETG или ABS) или вклеиваются. Такое соединение по прочности почти не уступает цельнометаллическому.

- Закладные гайки. При моделировании можно предусмотреть шестигранное углубление под стандартную металлическую гайку. Она просто вставляется в него и деталь готова.

- Саморезы по пластику. Для неответственных соединений, которые не планируется часто разбирать, можно спроектировать отверстие чуть меньшего диаметра и вкрутить в него саморез.

- Обычные металлические болты. Иногда самое простое решение — лучшее. Если прочность в приоритете, просто используйте стандартный металлический крепеж.

Печатная резьба отлично подходит для крепления крышек корпусов, декоративных элементов, кастомных зажимов и фиксаторов, где нет больших нагрузок на срыв или растяжение. Выбор правильного типа резьбы и грамотное проектирование зазоров позволят вам создавать надежные и функциональные детали прямо у себя дома.

Методы моделирования резьбы в CAD

Переход от теории стандартов к практике моделирования в CAD-программе — это, пожалуй, самый ответственный этап. Именно здесь закладывается, будет ли ваше соединение работать как задумано или превратится в источник разочарований. Существует несколько проверенных подходов к созданию резьбы, и выбор конкретного метода зависит от задачи, вашего опыта и возможностей программы.

Встроенные функции CAD-систем

Самый простой и быстрый способ — использовать встроенные инструменты, которые есть в большинстве популярных программ, таких как Fusion 360, SolidWorks или FreeCAD. Обычно этот инструмент называется «Thread» (Резьба). При его использовании важно понимать различие между двумя режимами.

- Косметическая резьба (Cosmetic Thread). Это просто текстура или условное обозначение, наложенное на цилиндрическую поверхность. Модель остается гладким цилиндром, а резьба видна только в чертежах или при специальном рендеринге. Для 3D-печати этот вариант бесполезен, так как принтер напечатает просто гладкий стержень или отверстие.

- Моделированная резьба (Modeled/Physical Thread). В этом режиме программа создает реальную физическую геометрию витков. Именно этот вариант нам и нужен для печати. В большинстве программ достаточно поставить галочку в соответствующем поле, например «Modeled» во Fusion 360. Этот метод отлично подходит для стандартных метрических или дюймовых резьб, так как все параметры (профиль, шаг, глубина) уже заложены в библиотеку программы.

Когда использовать встроенную функцию? Идеально для быстрых прототипов и деталей со стандартной резьбой (например, ISO Metric M8x1.25), когда не требуется тонкая настройка профиля или зазоров.

Создание резьбы вручную: вытягивание по спирали

Если вам нужна нестандартная резьба (например, трапецеидальная для ходового винта или с особым профилем для лучшей печати), стандартные инструменты не помогут. Здесь на помощь приходит ручное моделирование. Процесс почти во всех CAD-системах одинаков и состоит из трех шагов.

- Создание пути (спирали). Сначала нужно создать винтовую линию (Helix/Coil), которая будет служить траекторией для будущего витка. Основные параметры спирали это диаметр, шаг (pitch), высота и направление (правое или левое).

- Создание профиля. Затем на плоскости, перпендикулярной началу спирали, рисуется эскиз профиля витка. Это может быть стандартный треугольник с углом 60°, трапеция или даже упрощенный профиль, о котором поговорим ниже.

- Операция вытягивания/вырезания. Используя инструмент «Sweep» (Вытягивание по траектории) или «Swept Cut» (Вырез по траектории), вы «протягиваете» эскиз профиля вдоль созданной спирали. Для наружной резьбы (болт) используется операция добавления материала, для внутренней (гайка) — вычитания.

Этот метод дает полный контроль над геометрией. Вы можете задать точные радиусы скругления у вершины и впадины витка, что критически важно для прочности, а также заложить необходимый зазор для посадки. Например, для создания пары болт-гайка M10 с шагом 1.5 мм, вы можете смоделировать наружную резьбу болта с номинальным диаметром 9.9 мм, а внутреннюю резьбу гайки с диаметром 10.1 мм. Этот суммарный зазор в 0.2 мм часто является хорошей отправной точкой для FDM-печати.

Упрощенная резьба для 3D-печати

Идеальный по ГОСТу профиль резьбы с острыми гранями — не лучший друг 3D-принтера. Острые вершины могут плохо пропечатываться, а острые впадины становятся концентраторами напряжений. Для многих домашних проектов можно и нужно использовать упрощенный профиль. Например, вместо идеального треугольника нарисовать треугольник со срезанной или скругленной вершиной. Такой профиль, как обсуждают на профильных форумах, например на 3dtoday.ru, не только лучше печатается, но и делает модель «легче» с точки зрения количества полигонов. Это ускоряет работу слайсера и уменьшает вероятность появления артефактов печати. Упрощение особенно оправдано для резьб малого диаметра (до M6) или для деталей, где не требуется высокая точность и прочность соединения.

Технические нюансы: от CAD к STL

Ваша идеальная модель в CAD-программе — это математическое описание поверхностей. Но для отправки на принтер она преобразуется в полигональную сетку, обычно в формате STL. Этот процесс называется тесселяцией. Кривые поверхности, включая витки резьбы, аппроксимируются набором плоских треугольников. Если настройки экспорта слишком грубые, ваша плавная резьба превратится в угловатый многогранник, и соединение просто не будет работать.

Чтобы этого избежать, при экспорте в STL задавайте высокую точность. Ищите параметры вроде «Deviation», «Tolerance» или «Angle Control». Хорошим ориентиром для мелких резьб (до M12) будет установка максимального отклонения от дуги в 0.01–0.05 мм. Да, размер файла увеличится, но качество того стоит. Некоторые слайсеры умеют сглаживать геометрию, но лучше изначально предоставить им качественную модель.

Проектирование под вставки и нарезание резьбы

Не всегда печатная резьба — лучшее решение. Для соединений, которые будут часто собираться и разбираться, или для деталей из хрупких пластиков (вроде обычного PLA) надежнее использовать металлические резьбовые вставки. Моделирование под них имеет свои особенности.

- Для нарезания резьбы метчиком. Если вы планируете нарезать резьбу вручную, нужно смоделировать гладкое отверстие правильного диаметра. Не стоит брать диаметр из таблиц для металла. Для пластика отверстие должно быть немного больше, так как материал не срезается, а частично сминается и уплотняется. Начните с увеличения диаметра на 0.1–0.2 мм от рекомендованного для стали и сделайте тестовую печать.

- Для резьбовых вставок (heat-set inserts). Эти вставки устанавливаются в пластик с помощью нагрева. Отверстие под них проектируется с учетом рекомендаций производителя вставки. Как правило, оно имеет небольшой конус для легкого захода и несколько внутренних выступов или шероховатую поверхность для лучшей фиксации. Подробные инструкции по проектированию таких отверстий можно найти в руководствах, например, в статье от Globatek. Обязательно добавляйте фаску на входе в отверстие — это сильно упростит позиционирование вставки перед установкой.

Вне зависимости от выбранного метода, ключ к успеху — это тесты. Напечатайте небольшой фрагмент с резьбой (тестовый болт и гайку) перед печатью всей детали. Это сэкономит вам массу времени, пластика и нервов.

Практика печати резьбовых соединений и постобработка

Когда 3D-модель резьбы готова, начинается самое интересное — превращение цифрового проекта в физический объект. Успех здесь зависит не только от качества модели, но и от правильных настроек печати и последующей обработки. Даже идеальный проект можно испортить неверно выбранной ориентацией или высотой слоя. Давайте разберёмся, как получить прочные и точные резьбовые соединения.

Настройки печати для идеальных витков

Точность резьбы напрямую зависит от того, как вы настроите слайсер. Ключевых параметров несколько, и каждый вносит свой вклад в конечный результат.

Ориентация модели. Это первое, о чём стоит подумать.

- Наружная резьба (болты). Почти всегда печатается вертикально, то есть стержень болта перпендикулярен столу принтера. Такая ориентация обеспечивает максимально ровные и концентрические витки, так как каждый слой формирует идеальный круг. Печать болта лёжа на боку приведёт к тому, что витки получатся ступенчатыми и овальными из-за слоистой структуры, что сделает их практически неработоспособными. Прочность на изгиб у такого болта будет выше, но для резьбы это губительно.

- Внутренняя резьба (отверстия, гайки). Здесь тоже предпочтительна вертикальная ориентация. Отверстие с резьбой должно смотреть вверх. Это позволяет принтеру точно воспроизвести геометрию витков. Если же печатать деталь так, что ось резьбы параллельна столу, то верхняя часть резьбы превратится в сплошные мосты и нависания, которые потребуют трудноудаляемых поддержек и всё равно не дадут нужной точности. Альтернативный и часто более надёжный способ — напечатать отверстие немного меньшего диаметра и затем нарезать резьбу метчиком.

Сопло и высота слоя. Стандартное сопло 0.4 мм подходит для большинства резьб от M5 и выше. Однако для мелких шагов (например, у резьб M3 или M4) витки получаются слишком тонкими. В этом случае переход на сопло 0.2–0.25 мм значительно повысит детализацию. Высота слоя — критически важный параметр. Чем она меньше, тем точнее будет аппроксимирована винтовая линия. Для качественной резьбы рекомендуется использовать слой 0.1–0.12 мм. При слое 0.2 мм и выше профиль витка становится слишком ступенчатым, что приводит к заеданию и повышенному трению.

Поддержки, охлаждение и ретракты. Профиль стандартной метрической резьбы имеет угол 60°, что создаёт нависания под углом 30° к горизонтали. Большинство принтеров с хорошим обдувом справляются с такими углами без поддержек. Их лучше избегать, так как удаление поддержек из витков — кропотливая работа, которая почти всегда повреждает поверхность. Если без них никак, используйте поддержки типа «дерево» с минимальным контактом. Эффективное охлаждение помогает пластику быстрее застывать, предотвращая провисание витков. А вот ретракты (втягивание нити) могут стать проблемой. Частые ретракты на мелких деталях оставляют на поверхности «прыщики» и могут приводить к недоэкструзии в начале нового периметра, что портит чистоту витков. Попробуйте настроить параметры ретракта или активировать в слайсере опцию, избегающую пересечения периметров.

Постобработка: доводим соединение до ума

Редко когда напечатанная резьба сразу работает идеально. Обычно требуется небольшая доработка, чтобы обеспечить плавное скручивание и необходимую прочность.

Ручная нарезка и калибровка. Самый простой способ улучшить качество напечатанной резьбы — использовать метчик (для внутренней) или плашку (для наружной). Это позволяет откалибровать геометрию, убрать мелкие дефекты печати и сделать поверхность более гладкой. Если вы изначально планируете нарезать резьбу, печатайте сплошное отверстие. Диаметр пилотного отверстия для пластика должен быть чуть больше, чем для металла. Металл при нарезке срезается, а пластик частично сминается и выдавливается.

- Для резьбы M3 (стандартный пилот по металлу 2.5 мм) в PLA или PETG лучше делать отверстие 2.6–2.7 мм.

- Для M4 (пилот 3.3 мм) — печатайте 3.4–3.5 мм.

- Для M5 (пилот 4.2 мм) — оптимально 4.3–4.4 мм.

Чем мягче пластик (например, нейлон), тем больше должен быть запас, иногда до +0.2 мм к стандартному диаметру.

Термовплавляемые вставки (heat-set inserts). Это латунные втулки с наружной насечкой и внутренней метрической резьбой. Они обеспечивают очень прочное и долговечное соединение, которое выдерживает многократные циклы сборки-разборки.

- Подготовьте отверстие в детали. Его диаметр должен соответствовать рекомендациям производителя вставки.

- Нагрейте паяльник до температуры, подходящей для вашего пластика (для PLA ≈210-220°C, для PETG ≈230-250°C). Используйте специальное жало для вставок или подходящее по диаметру обычное.

- Поместите вставку на отверстие и аккуратно вдавите её паяльником. Не давите слишком сильно, позвольте теплу сделать свою работу. Вставка должна войти строго вертикально.

- Как только вставка достигнет нужной глубины, быстро уберите паяльник и дайте детали остыть. Расплавленный пластик затечёт в насечки и надёжно зафиксирует втулку.

Важно: работайте в проветриваемом помещении, так как при плавлении пластика могут выделяться вредные испарения.

Усиление и альтернативные методы. Если соединение не подвергается большим нагрузкам, можно вклеить обычную металлическую гайку в специально смоделированное шестигранное углубление. Это простой и надёжный метод. Для дополнительной фиксации напечатанной резьбы можно использовать каплю эпоксидного клея или даже цианоакрилата, но это сделает соединение неразборным.

Выбор материала и его особенности

Материал определяет прочность, износостойкость и термостойкость вашего крепления.

- PLA: Жёсткий, но хрупкий. Легко печатается и хорошо поддаётся нарезке метчиком. Однако его низкая термостойкость (размягчается при ≈60°C) делает его непригодным для деталей, работающих при нагреве. Установка термовставок требует аккуратности, чтобы не перегреть и не деформировать деталь.

- PETG: Отличный компромисс. Он прочнее и эластичнее PLA, обладает хорошей химической и температурной стойкостью (до ≈80°C). Резьба из PETG более износостойкая. Он хорошо подходит для установки термовставок.

- ABS/ASA: Прочные и термостойкие пластики, но склонны к усадке, что усложняет печать точных размеров. Резьбу может потребоваться моделировать с учётом коэффициента усадки.

- Nylon (Нейлон): Очень прочный, эластичный и износостойкий материал с низким коэффициентом трения. Идеален для резьб, которые часто скручиваются. Однако он гигроскопичен (впитывает влагу), что требует предварительной сушки филамента. После печати детали из нейлона можно подвергнуть отжигу (annealing) — медленному нагреву и охлаждению, что снимает внутренние напряжения и повышает прочность.

- PC (Поликарбонат): Чрезвычайно прочный и термостойкий материал для самых ответственных соединений. Требует высокотемпературного принтера и сложен в печати.

Тестирование и здравый смысл

После печати и обработки обязательно проверьте соединение.

- Проверка посадки: Попробуйте вкрутить стандартный металлический болт. Он должен входить плавно, без чрезмерных усилий.

- Тест на прочность: Если крепление ответственное, проверьте его на срыв. Используя динамометрический ключ, аккуратно затягивайте болт до тех пор, пока резьба не сорвётся. Так вы узнаете предельный крутящий момент для вашего соединения.

- Циклические испытания: Для деталей, которые будут часто разбираться, проведите 10–20 циклов закручивания-откручивания, чтобы оценить износ.

Наконец, стоит задать себе вопрос об экономической целесообразности. Печать стандартных болтов и гаек M3-M8 почти никогда не оправдана. Упаковка из 100 металлических винтов будет стоить дешевле, чем пластик и время, потраченные на их печать, а прочность будет несравнимо выше. 3D-печать резьбы раскрывает свой потенциал там, где требуется нестандартная геометрия, интеграция крепления непосредственно в корпус устройства или использование диэлектрических материалов.

Часто задаваемые вопросы

Часто задаваемые вопросы

Когда начинаешь печатать резьбовые соединения, вопросов всегда больше, чем ответов. Я собрала самые частые из них и постаралась дать краткие, но полезные рекомендации с конкретными цифрами. Это поможет вам сэкономить время и пластик.

Можно ли печатать резьбу вместо металлической?

Да, можно, но нужно понимать ограничения. Напечатанные винты и гайки отлично подходят для прототипов, корпусов, органайзеров, крышек для банок и любых других соединений, где нет высоких нагрузок. Пластик никогда не заменит сталь по прочности, особенно на срез и растяжение. Поэтому для ответственных узлов, которые подвергаются вибрации, высоким температурам или держат большой вес, всегда выбирайте стандартный металлический крепеж. Напечатанная резьба хороша для кастомных проектов и несиловых конструкций.

Какую посадку выбрать для наружной и внутренней резьбы в FDM и SLA?

Это один из ключевых моментов, от которого зависит, будет ли ваше соединение работать. Из-за особенностей технологий печати всегда нужно закладывать зазор между болтом и гайкой.

- Для FDM-печати. Здесь точность ниже, а пластик при остывании дает усадку. Хорошей отправной точкой будет суммарный зазор в 0.2–0.5 мм. Например, для болта М10 (диаметр 10 мм) внутренний диаметр гайки лучше смоделировать как 10.3 мм. Сам болт можно сделать номинального размера или даже чуть меньше, например, 9.9 мм.

- Для SLA-печати. Фотополимерные принтеры гораздо точнее. Здесь достаточно зазора в 0.05–0.2 мм. Поверхности получаются гладкими, поэтому детали легче скручиваются.

Практический совет. Перед печатью большой и сложной детали всегда делайте тестовый образец. Напечатайте небольшой болт и гайку с выбранным зазором. Это займет 20–30 минут, но убережет от многочасовой неудачной печати.

Как печатать мелкие размеры (M2‑M3)?

Печать таких мелких резьб на FDM-принтере — задача со звездочкой. Стандартное сопло 0.4 мм физически слишком большое, чтобы точно воспроизвести крошечные витки резьбы М3 с шагом 0.5 мм. Если вам все же нужно попробовать, вот несколько советов.

- Установите сопло меньшего диаметра, идеально 0.2–0.25 мм.

- Высоту слоя выбирайте минимальную, например 0.08–0.12 мм.

- Значительно снизьте скорость печати, особенно для внешних периметров (до 20 мм/с).

Даже при соблюдении этих условий результат не гарантирован. Более надежный способ получить функциональную мелкую резьбу — напечатать отверстие чуть меньшего диаметра и нарезать резьбу обычным металлическим метчиком. Для FDM печати резьба от M4 и выше получается гораздо стабильнее.

Стоит ли моделировать полную резьбу или делать косметическую?

Здесь все однозначно. Если вам нужно, чтобы детали скручивались, вы обязательно должны моделировать полную, физическую резьбу. Так называемая «косметическая» резьба, которую предлагают некоторые CAD-программы, — это всего лишь текстура для визуализации. Слайсер ее не увидит и напечатает просто гладкий цилиндр. Поэтому всегда используйте инструменты, которые создают реальную геометрию винтовой нарезки.

Какие материалы лучше для резьбовых соединений?

Выбор пластика напрямую влияет на прочность и долговечность соединения.

- PETG. Отличный универсальный вариант. Он прочнее PLA, обладает хорошей межслойной адгезией и небольшой гибкостью, что не дает резьбе треснуть при умеренной затяжке.

- PLA. Подойдет для прототипов и деталей без нагрузки. Он жесткий, но хрупкий, поэтому при сильной затяжке витки могут просто отколоться.

- ABS/ASA. Хороший выбор для деталей, которые будут работать при повышенных температурах. Прочные, но капризные в печати из-за сильной усадки.

- Nylon (Нейлон). Чемпион по износостойкости. У него низкий коэффициент трения, поэтому такие резьбы идеально подходят для часто разбираемых соединений. Главный минус — гигроскопичность (впитывает влагу) и сложность в печати.

Если сомневаетесь, начните с PETG. Это золотая середина по простоте печати и механическим свойствам.

Как устанавливать тепловые вставки и какие температуры использовать?

Тепловые вставки (heat-set inserts) — это прекрасный способ получить надежную металлическую резьбу в пластиковой детали. Мы подробно рассматривали этот процесс в предыдущей главе, а здесь — краткая памятка.

- Спроектируйте отверстие под вставку по рекомендациям производителя (обычно оно имеет ступенчатую форму).

- Нагрейте паяльник с подходящим жалом.

- Положите вставку на отверстие и аккуратно, без сильного давления, вдавите ее жалом паяльника до нужной глубины.

- Быстро уберите паяльник и дайте детали остыть. Пластик застынет вокруг накатки на вставке, надежно зафиксировав ее.

Температуру жала паяльника подбирайте под материал. Ориентиры такие: для PLA — 190–210°C, для PETG — 230–250°C, для ABS — 240–260°C. Обязательно работайте в проветриваемом помещении.

Как уменьшить износ пластиковой резьбы?

Пластик — не металл, и при частом использовании резьба изнашивается. Чтобы продлить ей жизнь, можно сделать следующее.

- Использовать смазку. Капля густой силиконовой или тефлоновой смазки творит чудеса, снижая трение.

- Выбрать правильный материал. Износостойкие пластики, такие как нейлон, служат дольше.

- Моделировать крупный шаг. Резьба с более крупным шагом и профилем (например, трапецеидальная) более устойчива к износу, чем стандартная метрическая с мелкими витками.

- Не перетягивать. Затягивайте соединение с умом. Как только почувствовали достаточное сопротивление, остановитесь.

Для соединений, которые будут разбираться десятки раз, лучшее решение — это все-таки металлические вставки.

Какие параметры экспорта STL нужны для резьбы?

Это очень важный, но часто упускаемый из виду этап. Резьба — это сложная криволинейная поверхность. Если экспортировать модель из CAD в STL с низким разрешением, гладкие витки превратятся в угловатый многогранник. Такой болт в гайку уже не вкрутится.

При экспорте ищите настройки, отвечающие за точность (resolution, deviation, tolerance). Установите их на высокое качество.

- Линейное отклонение (Deviation). Это главный параметр. Установите его на 0.01 мм или меньше.

- Угловое отклонение (Angle). Поставьте значение около 1–5 градусов.

Файл STL получится больше по размеру, но это необходимо для получения гладкой и работоспособной резьбы. Перед отправкой на печать всегда проверяйте модель в предпросмотре слайсера, увеличив масштаб. Витки должны быть круглыми, а не состоять из заметных плоских отрезков.

Выводы и практические рекомендации для быстрого старта

Мы прошли долгий путь от выбора стандартов до тонкостей постобработки. Теперь давайте соберем все знания в единую систему, чтобы вы могли быстро и уверенно начать печатать собственные резьбовые соединения. Вот главные выводы и практический чек-лист, который поможет избежать типичных ошибок.

Ключевые выводы

- Печатная резьба функциональна, но не всесильна. Она отлично подходит для прототипов, кастомных креплений и деталей, не испытывающих критических нагрузок. Для ответственных узлов, особенно связанных с безопасностью, вибрациями или частой сборкой, нет ничего лучше металла.

- Точность решает всё. Успех на 90% зависит от правильно подобранных допусков. Не существует универсального значения, оно всегда будет зависеть от вашего принтера, материала и настроек слайсера. Тестирование обязательно.

- Усиление — ваш лучший друг. Для деталей, которые будут использоваться постоянно, печатная резьба в чистом виде — не лучший выбор. Латунные вставки, вклеенные гайки или нарезание резьбы метчиком в сплошном пластике обеспечивают надежность, близкую к заводским изделиям.

- Материал имеет значение. PLA хорош для примерок и статичных деталей. PETG предлагает отличный баланс прочности и простоты печати. Нейлон и композиты нужны там, где требуется максимальная износостойкость и прочность на разрыв.

Практический чек-лист для быстрого старта

1. Проектирование и экспорт (CAD)

- Выбор стандарта. Для большинства задач используйте стандартную метрическую резьбу (M). Она предсказуема и совместима с обычным крепежом. Для специфических задач, вроде ходовых винтов, подойдет трапецеидальная.

- Моделирование. Всегда создавайте полноценную, «честную» резьбу, а не косметическую. Начинайте и заканчивайте резьбу фаской или скруглением, это сильно упрощает первое вкручивание.

- Допуски (отправная точка).

- Для FDM-печати: Заложите суммарный зазор 0.3–0.5 мм. Пример для резьбы M6. Внутреннюю резьбу (гайку) моделируйте с диаметром 6.4 мм, а наружную (болт) — с номинальным диаметром 6.0 мм или чуть меньше, 5.9 мм.

- Для SLA-печати: Зазоры значительно меньше, 0.1–0.2 мм. Для M6 гайку можно моделировать с диаметром 6.15 мм, а болт — 6.0 мм.

- Экспорт в STL. Выставляйте высокое разрешение. Угловое отклонение (допуск) не более 5–10 градусов, линейное — 0.01 мм. Это предотвратит превращение вашей гладкой резьбы в «граненый стакан».

2. Настройки печати и материалы

- Выбор материала.

- Прототип, декоративная деталь: PLA.

- Функциональная деталь для дома: PETG.

- Деталь под нагрузкой, с трением: Нейлон (Nylon), Поликарбонат (PC) или композиты (PA-CF).

- Оптимальные настройки слайсера (FDM).

- Ориентация: Печатайте болты и гайки вертикально для максимальной точности профиля витков.

- Высота слоя: 0.1–0.16 мм для резьб до M10. Для более крупных можно 0.2 мм.

- Сопло: Стандартное 0.4 мм подходит для резьб от M4 и выше. Для M3 и мельче лучше использовать сопло 0.25 мм.

- Скорость: Снизьте скорость печати внешних периметров до 30–40 мм/с. Это залог четких витков.

- Охлаждение: Включите обдув на 100% для PLA и PETG, чтобы пластик не «оплывал» на тонких витках.

- Периметры: Минимум 3–4 стенки для прочности резьбы.

- Оптимальные настройки (SLA).

- Высота слоя: 50 микрон (0.05 мм) или меньше.

- Ориентация: Располагайте деталь под углом к платформе, чтобы избежать прилипания и деформации.

- Постобработка: Тщательно промойте деталь в спирте и полностью отвердите в УФ-камере. Недосушенная смола делает резьбу хрупкой и липкой.

3. Постобработка и усиление

- Прямая печать. Подходит для редкого использования. После печати «прогоните» резьбу несколько раз, чтобы притереть поверхности. Можно смазать силиконовой смазкой для уменьшения износа.

- Нарезание метчиком. Идеальный вариант для внутренней резьбы. Напечатайте отверстие чуть меньшего диаметра (пилотное) и нарежьте резьбу стандартным метчиком. Это быстро и дает идеальный результат.

- Примеры пилотных отверстий для FDM: для M4 (шаг 0.7) — 3.5 мм; для M5 (шаг 0.8) — 4.4 мм; для M6 (шаг 1.0) — 5.2 мм.

- Резьбовые вставки. Лучший выбор для прочности. Используйте термовплавляемые латунные вставки. Отверстие под них проектируйте по спецификации производителя. Вставка устанавливается с помощью паяльника с подходящим жалом.

Пошаговый план для новичка: от идеи до готовой детали

- Проект. Определитесь с задачей и выберите тип резьбы (например, M5 для крепления крышки корпуса). Смоделируйте в CAD тестовый кубик с отверстием и отдельный болт, используя стартовые допуски из чек-листа.

- Печать теста. Напечатайте обе детали из того материала, который планируете использовать для финального изделия. Используйте рекомендованные настройки печати.

- Измерение и проверка. Попробуйте скрутить детали. Слишком туго? Слишком свободно? Болтается? Возьмите штангенциркуль и измерьте реальные диаметры напечатанных деталей. Сравните их с размерами в модели. Разница и есть ваша реальная погрешность печати.

- Корректировка. Внесите изменения в CAD-модель. Если болт M5 напечатался диаметром 5.1 мм, а отверстие 4.8 мм, увеличьте зазор в модели. Например, сделайте отверстие не 5.4, а 5.5 мм.

- Финальная деталь. Когда тестовые образцы будут скручиваться идеально (с легким натягом, без люфта), используйте эти выверенные размеры и настройки для печати чистовой детали.

Мир 3D-печати резьб огромен и полон нюансов. Не бойтесь экспериментировать. Заведите простой блокнот или текстовый файл, куда будете записывать удачные комбинации: «PETG от XYZ, M4, зазор 0.4 мм, слой 0.12 — идеально». Такой подход сэкономит вам часы времени и метры пластика в будущем, позволяя получать предсказуемо качественный результат снова и снова.

Источники

- Как напечатать прочные резьбовые соединения на 3D- … — Для внутренних резьб увеличивайте диаметр на 0,1-0,2 мм относительно номинала болта, для внешних – уменьшайте на 0,05-0,15 мм.

- Резьбы метрические на 3д принтере. Печать болтов и … — Болты надо резать вдоль и класть их плоскостью реза на стол. После склейки двух половин такого болта, он отлично держит любую нагрузку.

- 3d печать резьбы — Минимальный диаметр резьбы: FDM-печать имеет ограничения по минимальному диаметру резьбы, который можно напечатать. Это связано с размером сопла и разрешением …

- Руководство для начинающих по нитям для 3D-печати — Pitch, Это относится к расстоянию между двумя соседними точками на винте. ; Большой диаметр, Общий диаметр винта начинается от самого дальнего …

- 3D печать резьбы и внутренних диаметров — Ответы — Mail — усадка, всегда отверстия при FDM печати закладываются на 0.3~0.4мм больше. внутренней резьбы это тоже касается. резьбу можно подогнать при …

- Как правильно устанавливать резьбовые вставки в 3D- … — Как правильно проектировать отверстия · При проектировании необходимо учитывать особенности дизайна изделия, размеры вставки, длину крепления, которое будет …

- Подход к печати резьбы не по ГОСТам — Например, профиль резьбы. Стандарт: треугольник и трапеция, однако, если мы говорим про самодостаточные детали, может быть другой профиль ( …