Регулярное обслуживание 3D‑принтера снижает количество сбоев, продлевает срок службы и улучшает качество печати. В этой статье приведён подробный и практичный чеклист для ежедневных и еженедельных процедур, включая осмотр, чистку, калибровку, инструменты и запасные части. Подойдёт как для FDM‑пользователей, так и с заметками для владельцев смолянных (SLA/DLP) принтеров.

Почему регулярное обслуживание важно и что учитывается в чеклисте

Многие воспринимают 3D-принтер как обычную офисную технику. Включил, нажал кнопку и забыл. Но это скорее точный станок, чем простой принтер. Он требует внимания и заботы, чтобы работать надежно и предсказуемо. Если вы хотите получать стабильно качественные модели, а не стопку пластикового спагетти, регулярное обслуживание станет вашим лучшим другом. Это несложно и не отнимает много времени, зато экономит нервы, деньги и филамент.

Главная причина, по которой стоит завести привычку ухаживать за принтером, это стабильность качества печати. Практика сервисных центров показывает, что простое плановое обслуживание способно снизить количество брака на 30–50%. Мелочи, которые вы упускаете из виду, накапливаются и приводят к дефектам. Например, пыль на направляющих вызывает микровибрации и оставляет на модели рябь, а ослабленный ремень превращает идеальный круг в овал.

Вторая причина – профилактика поломок. 3D-принтер состоит из множества движущихся частей, которые изнашиваются. Своевременная чистка, смазка и подтяжка крепежей продлевают срок службы ключевых узлов. Например, ремни и подшипники при должном уходе могут отработать 1500–2000 часов вместо стандартных 500–1000. Это напрямую ведет к третьей причине – экономии на ремонте. Профилактика всегда обходится дешевле. Заменить забившееся сопло стоит копейки, а вот если из-за постоянных засоров выйдет из строя весь нагревательный блок, ремонт обойдется в 3–5 раз дороже.

Наконец, это вопрос безопасности. Принтер работает с высокими температурами и электричеством. Оголенный провод или перегревающийся из-за забитого пылью вентилятора блок питания могут стать причиной возгорания. А при печати некоторыми видами пластика, например ABS, выделяются летучие органические соединения. Поэтому исправная система вентиляции важна не только для принтера, но и для вашего здоровья.

Чтобы обслуживание было системным, нужно понимать, на какие узлы обращать внимание. Давайте разберем основные подсистемы принтера, которые мы будем проверять.

Большинство советов в этом руководстве ориентированы на FDM-принтеры, так как они составляют около 75% домашнего парка техники. Это технология послойного наплавления пластиковой нити.

- Экструдер и система подачи филамента. Это узел, который толкает пластиковую нить в нагревательный блок. Он бывает двух типов. В Direct-drive экструдер стоит прямо на печатающей головке. Это обеспечивает точный контроль над подачей, но увеличивает вес каретки. В системе Bowden мотор экструдера вынесен на раму, а пластик подается к хотенду через длинную тефлоновую (PTFE) трубку. Головка получается легкой и быстрой, но возрастает риск пробок в трубке.

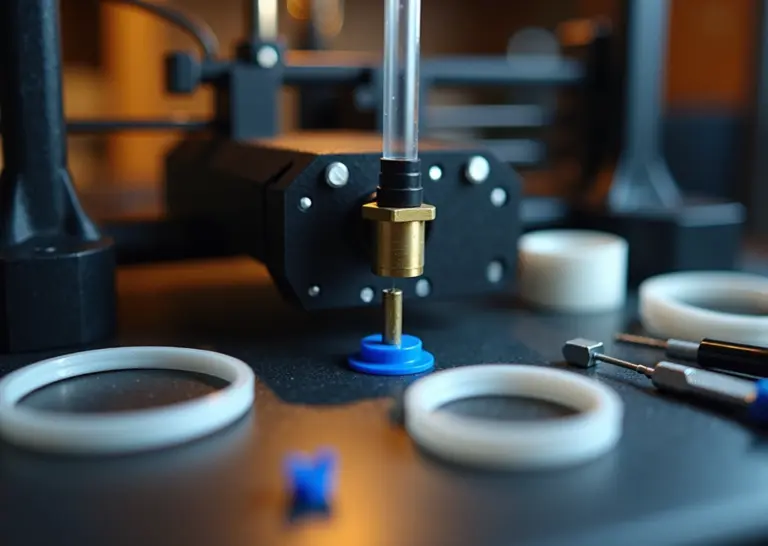

- Хотенд и сопло. Сердце принтера, где пластик плавится и выдавливается тонкой струйкой. Сопло – это расходный материал, который со временем изнашивается и засоряется.

- Рабочий стол и его покрытие. От его чистоты и ровности зависит, прилипнет ли первый слой модели. Покрытия бывают разные, от простого стекла до гибких магнитных ковриков с PEI-напылением.

- Механика: каретки, направляющие, ремни и шкивы. Это скелет и мышцы принтера. Каретки должны двигаться плавно, без люфта. Ремни должны быть натянуты как струна, но без фанатизма. Ослабленный ремень – причина смещения слоев, а перетянутый – износа подшипников.

- Электроника и вентиляторы. Мозги и система охлаждения. Вентиляторы обдувают не только модель для быстрого застывания пластика, но и плату управления, защищая ее от перегрева.

- Датчики. Термисторы контролируют температуру хотенда и стола, а датчики уровня помогают в калибровке. Их сбой приводит к неверным показаниям и ошибкам печати.

- Для SLA-принтеров. Если у вас фотополимерный принтер, ключевые узлы другие. Это ванна со смолой, прозрачная FEP-пленка на ее дне и источник ультрафиолетового излучения (UV-источник). Пленка со временем мутнеет и требует замены, а смолу нужно фильтровать от застывших частиц.

Если пренебрегать этими узлами, проблемы не заставят себя ждать. Самые частые гости – это засоры сопла, проскальзывание филамента в механизме подачи, появление люфта осей из-за разболтавшихся креплений и «проседание» стола, когда его калибровка постоянно сбивается.

Чтобы этого избежать, мы разделим все проверки на три группы по частоте: ежедневные, еженедельные и ежемесячные. Ежедневные проверки занимают 5–15 минут перед печатью. Еженедельные требуют более глубокого подхода. А ежемесячные включают проверку и замену изнашивающихся деталей. В следующих главах мы подробно разберем каждый из этих чеклистов.

Ежедневный чеклист для стабильной печати

Давайте будем честны, каждая успешная 3D-печать начинается не с запуска файла, а с небольшой подготовки. Это как ритуал пилота перед взлетом. Пропуск даже одного пункта может привести к часам потраченного времени и филамента. Чтобы этого избежать, я составила простой ежедневный чеклист. Он займет у вас от 5 до 15 минут, но сэкономит нервы и материал. Со временем эти действия войдут в привычку и будут выполняться почти на автомате.

1. Быстрая визуальная проверка корпуса и кабелей

Цель: Убедиться в отсутствии механических повреждений и проблем с электрикой, которые могут привести к сбою печати или даже возгоранию.

Признаки нарушений:

- Потертые или пережатые кабели, особенно идущие к движущимся частям (хотенду, столу).

- Ослабленные разъемы или коннекторы.

- Видимый люфт рамы или отдельных ее элементов.

- Посторонние предметы на раме или рядом с движущимися частями.

Рекомендуемые действия: Просто быстрый взгляд по периметру принтера. Пошевелите основные узлы, убедитесь, что всё крепко зафиксировано. Если заметили поврежденный кабель, немедленно прекратите работу до его замены. Подтяните болтающиеся винты.

2. Проверка и удаление остатков пластика с сопла

Цель: Обеспечить чистый старт печати, предотвратить попадание старого пластика другого цвета или типа на новую модель.

Признаки нарушений: На кончике сопла висит капля застывшего пластика, налипшие нити или целый «нарост».

Рекомендуемые действия: Нагрейте хотенд до рабочей температуры для используемого пластика. Когда сопло нагреется, аккуратно счистите остатки латунной щеткой. Важно использовать именно латунную щетку, так как стальная может повредить сопло. Небольшие остатки можно убрать пинцетом.

3. Короткий прогон экструзии (purge)

Цель: Убедиться, что филамент подается равномерно и сопло не забито.

Признаки нарушений:

- Пластик выходит тонкой, скрученной струйкой или не выходит совсем.

- Слышны щелчки из экструдера (признак проскальзывания шестерни).

- Пластик выходит с пузырьками или паром (признак влажности).

Рекомендуемые действия: Через меню принтера запустите экструзию 10–20 мм филамента. Выдавленная нить должна быть ровной, однородной по толщине и падать вертикально вниз. Если есть проблемы, попробуйте прочистить сопло специальной иглой (обычно 0.4 мм в диаметре).

4. Проверка уровня и чистоты рабочего стола

Цель: Гарантировать идеальную адгезию первого слоя, от которой зависит успех всей печати.

Признаки нарушений: Пыль, отпечатки пальцев, остатки клея или лака от предыдущих сессий печати.

Рекомендуемые действия: Протрите стол салфеткой без ворса, смоченной в изопропиловом спирте (концентрация 70–99%). Жир от пальцев — главный враг адгезии, поэтому старайтесь не касаться поверхности стола руками после очистки.

5. Проверка фиксации шпинделей и кареток

Цель: Исключить люфты, которые приводят к дефектам геометрии модели (эффект «воблинга» или смещение слоев).

Признаки нарушений: При легком покачивании рукой печатная голова или стол имеют заметный свободный ход.

Рекомендуемые действия: Аккуратно подвигайте каретку оси X и стол (ось Y). Если чувствуется люфт, нужно подтянуть эксцентриковые гайки на роликах. Также убедитесь, что на направляющих нет мусора или остатков филамента.

6. Проверка подачи филамента со шпульки

Цель: Предотвратить остановку печати из-за того, что филамент запутался или застрял.

Признаки нарушений: Витки филамента на катушке перехлестнулись, нить натянута слишком сильно или идет под острым углом к экструдеру.

Рекомендуемые действия: Визуально осмотрите катушку. Убедитесь, что нить сматывается свободно. Это одна из самых частых причин неудачных многочасовых моделей, так что не пренебрегайте этим пунктом.

7. Контроль рабочих температур

Цель: Убедиться, что датчики температуры работают корректно и принтер поддерживает заданные параметры.

Признаки нарушений: Температура на дисплее сильно «скачет» (более чем на ±2°C) или не достигает заданного значения.

Рекомендуемые действия: Во время предварительного нагрева просто понаблюдайте за показаниями на экране. Стабильные цифры говорят о том, что все в порядке.

8. Запуск короткого теста калибровки

Цель: Финальная проверка адгезии и точности первого слоя перед запуском основной модели.

Признаки нарушений: Первый слой не прилипает к столу, пластик ложится неровно, сопло царапает стол или, наоборот, находится слишком высоко.

Рекомендуемые действия: Вместо того чтобы сразу печатать большую деталь, запустите печать небольшого тестового объекта, например, кубика 20×20 мм или просто юбки (skirt) в несколько периметров вокруг будущей модели. Это позволит в первые минуты оценить качество укладки первого слоя и при необходимости скорректировать Z-смещение.

9. Быстрая проверка вентиляции и фильтров

Цель: Обеспечить безопасность и правильное охлаждение модели и электроники.

Признаки нарушений: Вентиляторы не вращаются, забиты пылью или нитями пластика. В помещении ощущается сильный запах пластика.

Рекомендуемые действия: Убедитесь, что вентиляторы обдува модели и охлаждения хотенда работают. Если у вас закрытый принтер с HEPA-фильтром, проверьте, не забился ли он.

10. Измерение влажности филамента (по необходимости)

Цель: Предотвратить проблемы, связанные с отсыревшим пластиком.

Признаки нарушений: Хрупкость нити, щелчки при печати, «волосатость» (stringing) модели, плохая межслойная адгезия.

Рекомендуемые действия: Если вы заметили эти признаки, стоит проверить влажность филамента. Идеально хранить его в герметичном контейнере с силикагелем. Если пластик уже набрал влагу, его необходимо просушить. Подробнее о методах сушки мы поговорим в следующих главах.

Инструменты на каждый день

Для выполнения этих процедур вам понадобится небольшой набор, который лучше всегда держать под рукой:

- Салфетки без ворса и изопропиловый спирт.

- Латунная щетка для чистки сопла.

- Игла для чистки сопла (обычно 0.4 мм).

- Небольшой набор шестигранников.

- Пинцет для удаления мелких остатков пластика.

Что обязательно делать перед ночной или длительной печатью?

Если вы планируете запустить печать на много часов, особенно на ночь, уделите особое внимание трем пунктам из этого списка:

- Чистота и уровень стола. Идеальный первый слой — залог того, что модель не оторвется через несколько часов.

- Свободная подача филамента. Убедитесь, что на катушке нет узлов и пластика хватит на всю модель.

- Тестовая печать первого слоя. Запустите печать юбки или каймы и убедитесь, что все идет гладко, прежде чем оставить принтер без присмотра.

Этот ежедневный ритуал — лучшая инвестиция в стабильность вашей 3D-печати и долговечность оборудования.

Еженедельный чеклист глубокая профилактика и настройка

Если ежедневные проверки — это как утренняя зарядка для вашего принтера, то еженедельное обслуживание — это полноценный поход в спортзал. Раз в неделю стоит уделять от 30 до 90 минут на более глубокую профилактику. Эти действия помогут предотвратить 90% типичных проблем, продлить жизнь механических узлов и обеспечить стабильно высокое качество печати. Давайте разберем все по шагам.

Механика и экструзия: сердце вашего принтера

Полная чистка сопла и холодная вытяжка (cold pull)

Даже если сопло кажется чистым, внутри могут скапливаться микрочастицы нагара или остатки старого пластика, особенно при смене типов филамента. Холодная вытяжка — это лучший способ избавиться от них.

- Нагрейте хотенд до рабочей температуры пластика, который был загружен последним (например, 210°C для PLA).

- Вручную протолкните небольшой кусочек светлого или нейлонового филамента (он лучше всего цепляет грязь) через сопло, пока он не начнет выходить ровной струйкой.

- Отключите нагрев и дайте хотенду остыть примерно до 90–110°C для PLA. Температура должна быть достаточно низкой, чтобы пластик затвердел, но не настолько, чтобы он намертво прилип к стенкам.

- Резким, но аккуратным движением вытяните филамент из экструдера. На его кончике вы увидите слепок внутренней части сопла со всей скопившейся грязью. Повторяйте процедуру, пока кончик филамента не будет выходить чистым.

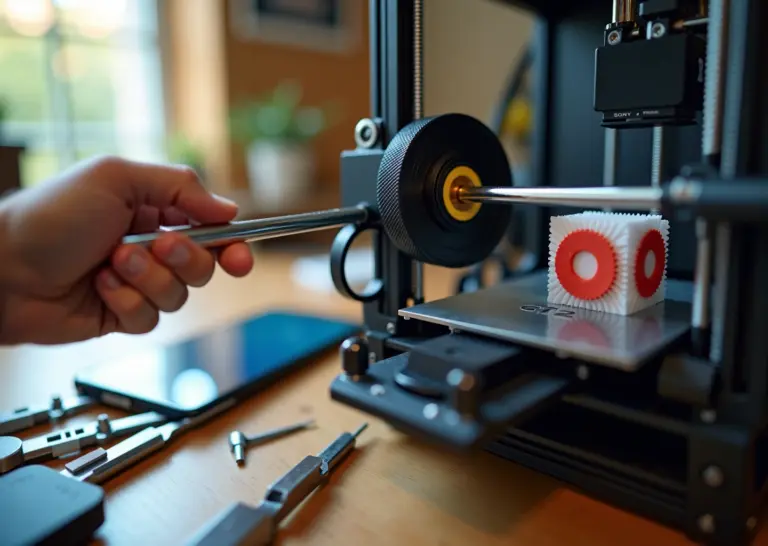

Проверка натяжения ремней и люфтов

Ослабленные ремни — одна из главных причин появления эффекта «звона» (ghosting) и смещения слоев. Слишком сильное натяжение создает излишнюю нагрузку на двигатели и подшипники.

- Натяжение. Аккуратно подергайте ремень, как гитарную струну. Должен издаваться низкий, глухой звук. Если ремень провисает или звук слишком высокий, отрегулируйте натяжители. Прогиб при умеренном нажатии не должен превышать 1–2 мм.

- Люфт. При выключенном принтере попробуйте аккуратно покачать печатную голову и стол в разные стороны. Они не должны шататься. Если люфт есть, проверьте и подтяните эксцентриковые гайки на роликах кареток.

Смазка направляющих и ходовых винтов

Трение — враг точности. Регулярная смазка обеспечивает плавное движение и снижает износ.

- Цилиндрические направляющие и рельсы. Используйте легкую смазку, например, Super Lube или светлое машинное масло. Нанесите несколько капель и несколько раз переместите каретку по всей длине оси, чтобы смазка равномерно распределилась.

- Ходовые винты (ось Z). Для них лучше подходит густая силиконовая или литиевая смазка. Она дольше держится на резьбе.

- Что избегать. Никогда не используйте WD-40. Это средство хорошо очищает, но как смазка работает плохо и притягивает пыль. Также не стоит смазывать зубчатые ремни.

Осмотр подшипников, шкивов и PTFE-трубки

- Подшипники и шкивы. Проверьте, что они вращаются свободно и без посторонних звуков. Мягкой щеткой или сжатым воздухом очистите зубья шкивов от пыли и мелких частиц пластика.

- PTFE-трубка (в системах Bowden). Осмотрите концы трубки. Они должны быть ровно обрезаны и не иметь деформаций или потемнений от перегрева. Проверьте фитинги, трубка не должна в них болтаться. Изношенная трубка (обычно служит 6–12 месяцев) может вызывать проблемы с ретракцией и подачей пластика.

Калибровка и программная настройка

Проверка калибровки стола и Z-смещения

Даже если у вас есть автоуровень, еженедельная проверка не повредит. Запустите процедуру автоматической калибровки. После этого обязательно проверьте Z-смещение (Z-offset) с помощью листа обычной бумаги. Сопло должно слегка царапать бумагу, но не зажимать ее намертво. Повторная калибровка Z-смещения обязательна после замены сопла или любых работ с хотендом.

Тесты подачи филамента и настройка ретракции

Проверьте точность экструдера. Сделайте отметку на филаменте в 120 мм от входа в экструдер. Через меню принтера или терминал дайте команду на экструзию 100 мм пластика. Измерьте расстояние от входа до метки. В идеале оно должно быть 20 мм. Если значение отличается, нужно откалибровать шаги экструдера (E-steps) в прошивке. Если вы заметили «паутину» на моделях, попробуйте немного увеличить дистанцию или скорость ретракции в профиле слайсера.

Инспекция электроники и обновление ПО

- Проверка контактов. При полностью выключенном и обесточенном принтере визуально осмотрите все разъемы на материнской плате и блоке питания. Убедитесь, что все провода плотно сидят в клеммах.

- Чистка вентиляторов. Пыль на вентиляторах охлаждения хотенда, детали и электроники снижает их эффективность. Очистите лопасти сжатым воздухом или мягкой кистью.

- Обновление прошивки и слайсера. Проверяйте наличие новых версий прошивки для вашего принтера. Часто они исправляют ошибки и добавляют полезные функции. Перед обновлением обязательно сохраните текущие настройки (сделайте резервную копию). То же касается и профилей в слайсере.

Управление филаментом: залог успеха

Правильное хранение пластика не менее важно, чем исправный принтер.

- Хранение. Держите катушки в герметичных пакетах или контейнерах с силикагелем. На каждой катушке маркером напишите дату открытия.

- Проверка влажности. Если во время печати слышны щелчки, а поверхность модели получается шероховатой, скорее всего, филамент отсырел.

- Сушка. PLA можно сушить в бытовой духовке при 50–60°C в течение 4–6 часов. Для ABS температура выше — 70–80°C. Лучше всего использовать специальные сушилки для филамента.

Дополнение для владельцев SLA/DLP принтеров

Фотополимерные принтеры требуют своего подхода.

- Фильтрация смолы. После нескольких сеансов печати (или если печать не удалась) обязательно сливайте смолу из ванночки через специальный фильтр. Это удалит мелкие затвердевшие частицы, которые могут повредить FEP-пленку или экран.

- Чистка и проверка FEP-пленки. Очищайте пленку мягкой салфеткой из микрофибры и изопропиловым спиртом. Осмотрите ее на предмет царапин, помутнений и деформаций. Поврежденная пленка (ресурс около 50–100 часов печати) сильно ухудшает качество и может привести к протечке смолы.

- Проверка UV-источника. Запустите тест экрана через меню принтера, чтобы убедиться в равномерности засветки и отсутствии битых пикселей.

Инструменты и журнал обслуживания

Для еженедельного обслуживания вам понадобится расширенный набор: мультиметр, смазки (Super Lube, силиконовая), запасные сопла, отрезок PTFE-трубки, набор винтов, фильтры для смолы и термошпатель (для SLA).

Настоятельно рекомендую вести журнал обслуживания. Это может быть простой блокнот или таблица в Google Docs.

Пример записи:

18.10.2025 — Еженедельное ТО. Проведена холодная вытяжка (вышло немного нагара). Подтянут ремень оси X (был слабый звон). Смазаны направляющие оси Y смазкой Super Lube. Z-offset откалиброван, значение -1.85. Напечатан тестовый куб, геометрия в норме.

Такой журнал поможет отслеживать износ деталей и быстрее диагностировать проблемы в будущем.

Часто задаваемые вопросы

Даже при самом тщательном уходе за 3D-принтером всегда возникают вопросы. Это нормально. Я собрала самые частые из них, чтобы у вас под рукой были короткие и понятные ответы.

Как часто нужно менять сопло и по каким признакам?

Золотое правило: меняйте сопло не по графику, а по состоянию. Для стандартного латунного сопла средний ресурс составляет 300–500 часов печати. Но если вы печатаете абразивными материалами, например, с углеволокном или частицами дерева, этот срок сокращается в разы. Обращайте внимание на следующие признаки износа:

- Ухудшение качества поверхности. Стенки моделей становятся неровными, появляются волны или артефакты, которых раньше не было.

- Нестабильная экструзия. Пластик выходит неравномерно, линия то тоньше, то толще.

- Увеличение «слоновьей ноги». Нижние слои модели начинают расплываться сильнее обычного.

- Частые засоры. Если сопло стало забиваться чаще, возможно, его внутренний канал деформировался.

Визуально износ можно определить по отверстию. Если оно перестало быть идеально круглым и увеличилось, пора ставить новое. Процедура замены проста и описана в еженедельном чеклисте.

Что делать при засоре сопла и когда пора менять весь хотенд?

Засор сопла — обычное дело. Сначала попробуйте простые методы. Прочистите его специальной иглой на рабочей температуре. Если не помогло, выполните «холодную вытяжку» (cold pull), как мы разбирали в главе о еженедельном обслуживании. Этот метод отлично удаляет нагар и мелкие частицы мусора.

Замена всего хотенда требуется гораздо реже. Об этом стоит задуматься, если:

- Пластик подтекает из-под резьбы нагревательного блока или термобарьера, даже после правильной затяжки сопла.

- Резьба для сопла или термобарьера сорвана.

- Провода нагревателя или термистора повреждены у самого основания блока.

- Постоянные засоры происходят не в сопле, а выше, в термобарьере, что может указывать на его износ или неисправность вентилятора охлаждения.

Как правильно хранить и сушить филамент в квартире?

Филамент, особенно PLA, PETG и нейлон, активно впитывает влагу из воздуха. Это приводит к щелчкам при печати, плохому спеканию слоев и «волосатым» моделям. Чтобы этого избежать, храните катушки в герметичных пакетах или пластиковых контейнерах с силикагелем. Пакетики силикагеля можно периодически просушивать в духовке и использовать повторно.

Если пластик уже набрал влагу, его нужно просушить. Для этого необязательно покупать специальное устройство. Можно использовать обычную духовку с конвекцией.

Важно: сначала убедитесь, что ваша духовка точно держит низкую температуру.

Примерные режимы:

- PLA: 45–50°C в течение 4–6 часов.

- PETG: 60–65°C в течение 4–6 часов.

- ABS: 70–80°C в течение 4–6 часов.

Положите катушку в духовку, оставив дверцу слегка приоткрытой для выхода влажного воздуха.

Как правильно натягивать ремни?

Натяжение ремней — это баланс. Слишком слабый ремень приведет к люфту, проскальзыванию и смещению слоев. Слишком сильный — создаст избыточную нагрузку на двигатели и подшипники. Правильное натяжение можно определить на слух и на ощупь. Ремень должен быть натянут так, чтобы при легком щипке он издавал низкий, глухой звук, похожий на струну контрабаса. Люфт каретки при этом должен быть минимальным. Категорически нельзя смазывать ремни. Это приведет к их проскальзыванию и быстрому разрушению материала.

Какие смазки использовать для направляющих?

Для гладких цилиндрических валов и рельсовых направляющих лучше всего подходит густая силиконовая смазка (например, Super Lube) или литиевая смазка. Наносите ее тонким слоем. Для ходовых винтов оси Z подойдет та же густая смазка. Избегайте жидких масел вроде WD-40, так как они быстро испаряются и собирают пыль.

Как понять, что электроника или термистор выходят из строя?

Проблемы с электроникой — самые неприятные. Обращайте внимание на эти сигналы:

- Запах горелого пластика или озона возле платы управления. Немедленно выключите принтер.

- Нестабильные показания температуры. Если температура на экране скачет на 5–10 градусов вверх-вниз без видимых причин, скорее всего, проблема в термисторе или его проводке.

- Принтер перезагружается во время печати или нагрева.

- Двигатели пропускают шаги или движутся хаотично, хотя механика в порядке.

При любом из этих симптомов нужно прекратить печать и провести диагностику, начиная с проверки всех контактов и разъемов.

Стоит ли обновлять прошивку?

Обновляйте прошивку, только если для этого есть веская причина. Например, новая версия исправляет известную вам проблему или добавляет нужную функцию. Если принтер работает стабильно, лучше ничего не трогать. Перед обновлением всегда сохраняйте текущую конфигурацию и убедитесь, что у вас есть возможность «откатиться» на старую версию. Процесс обновления всегда несет риск превратить принтер в «кирпич».

Как тестировать качество печати после обслуживания?

После любого серьезного вмешательства в механику или настройки нужно проверить результат. Не стоит сразу запускать многочасовую печать. Используйте стандартные тестовые модели.

- Калибровочный куб (20x20x20 мм). Помогает проверить точность размеров по осям X, Y, Z и качество углов.

- 3DBenchy. Этот кораблик — универсальный тест. Он проверяет почти все: качество поверхностей, нависающие элементы, мосты, мелкие детали и ретракты.

Внимательно осмотрите тестовую модель. Она расскажет о состоянии принтера лучше любых датчиков.

Короткие советы для начинающих

Не пытайтесь сделать все и сразу. Сосредоточьтесь на трех вещах: чистый стол, сухое хранение филамента и проверка затяжки эксцентриков на роликах. Это решит 90% ваших проблем на старте.

Советы для продвинутых пользователей

Ведите журнал обслуживания. Записывайте дату, что делали, какие детали меняли и сколько часов принтер отработал. Это поможет прогнозировать износ компонентов и вовремя заказывать запчасти, не дожидаясь поломки.

Когда лучше обратиться в сервис?

Самостоятельный ремонт — это здорово, но есть ситуации, когда лучше довериться профессионалам:

- Вы видите следы короткого замыкания или обгорания на плате управления.

- Проблема повторяется снова и снова, несмотря на все ваши усилия.

- Вы не можете диагностировать причину неисправности.

- Ремонт требует сложной пайки или специфического оборудования.

Иногда своевременное обращение в сервис экономит не только время, но и деньги.

Итоги и рекомендации конечные выводы

Вот мы и подошли к финалу нашего большого разговора. Все эти знания, советы и чеклисты могут показаться огромным объемом информации. Но на самом деле, все сводится к нескольким простым и регулярным действиям, которые быстро войдут в привычку и превратят 3D-печать из лотереи в стабильный и предсказуемый процесс. Давайте соберем все воедино и составим финальный план действий.

Ключевой вывод, который стоит запомнить: обслуживание 3D-принтера — это не ремонт, а профилактика. Как и в случае с автомобилем, регулярный уход предотвращает серьезные поломки и экономит ваши деньги и нервы. Разделим все задачи на три уровня важности.

Обязательные ежедневные действия (5 минут)

Это ваша «гигиена печати», основа основ. Эти действия должны стать автоматическими, как чистка зубов.

- Визуальный осмотр перед печатью. Проверьте, нет ли на столе или под ним остатков пластика, инструментов или посторонних предметов. Убедитесь, что кабели не пережаты и не мешают движению осей.

- Чистка сопла. Мягкой латунной щеткой аккуратно смахните с сопла наплывы пластика, пока оно еще горячее. Это предотвратит попадание старого материала в новую модель.

- Очистка рабочего стола. Протрите стол изопропиловым спиртом (IPA) и безворсовой салфеткой. Чистая поверхность — залог хорошей адгезии первого слоя.

- Проверка филамента. Убедитесь, что катушка вращается свободно, а пластик не перехлестнулся.

Критически важные еженедельные задачи (30-60 минут)

Эти процедуры напрямую влияют на долговечность механики и точность печати. Пропускать их — значит сознательно сокращать срок службы принтера.

- Проверка и натяжение ремней. Осторожно подергайте ремни по осям X и Y. Они должны быть натянуты, как гитарная струна, и издавать низкий звук при щипке. Провисание не должно превышать 1–2 мм. Ослабленные ремни — причина смещения слоев и «звона» на моделях.

- Чистка и смазка направляющих. Протрите валы или рельсы от пыли и старой смазки, затем нанесите тонкий слой новой. Для гладких валов и винтов оси Z подойдет густая силиконовая смазка типа Super Lube, для линейных рельс — легкое машинное масло.

- Проверка механики на люфты. Аккуратно покачайте каретку экструдера и рабочий стол. Никаких люфтов быть не должно. Если они есть, подтяните эксцентриковые гайки на роликах.

- Глубокая чистка хотэнда. Выполните процедуру «холодной вытяжки» (cold pull), чтобы удалить из сопла нагар и мелкие частицы, которые не убрать иглой.

- Калибровка стола. Даже если у вас есть автоуровень, ручная проверка раз в неделю не повредит. Убедитесь, что зазор между соплом и столом во всех точках одинаков.

Обслуживание по необходимости (раз в месяц или реже)

Эти задачи выполняются по мере износа или при возникновении проблем.

- Проверка тефлоновой (PTFE) трубки. В экструдерах типа Bowden и некоторых хотэндах трубка со временем изнашивается. Потемневшие или деформированные концы — сигнал к замене.

- Осмотр вентиляторов. Убедитесь, что вентиляторы обдува модели и радиатора хотэнда чистые и свободно вращаются. Пыль снижает их эффективность.

- Проверка электрических соединений. Визуально осмотрите провода и разъемы на материнской плате и других компонентах. Ничего не должно болтаться.

Дорожная карта обслуживания на месяц

Чтобы систематизировать уход, вот простой план для домашнего пользователя:

- Неделя 1: Полный еженедельный чеклист. Проверка ремней, смазка, калибровка, чистка.

- Недели 2 и 3: Только обязательные ежедневные проверки перед каждой печатью.

- Неделя 4: Снова полный еженедельный чеклист. Дополнительно — осмотрите состояние сопла и PTFE-трубки, оцените, не пора ли готовить замену.

Минимальный набор инструментов и запчастей

Чтобы не бежать в магазин в панике, держите под рукой этот базовый комплект:

- Инструменты: Набор шестигранников, пинцет, латунная щетка, игла для чистки сопла (0.4 мм), изопропиловый спирт, безворсовые салфетки, небольшой шпатель.

- Запасные части: Несколько латунных сопел вашего диаметра (обычно 0.4 мм), отрезок PTFE-трубки, один запасной ремень GT2, несколько винтов разного калибра, которые используются в вашем принтере.

Безопасность и хранение материалов

Всегда помните о безопасности. Печать пластиком, особенно ABS или PETG, выделяет летучие органические соединения. Работайте в хорошо проветриваемом помещении. При работе со смолой (для SLA-принтеров) всегда используйте нитриловые перчатки и защитные очки.

Храните филамент правильно. Пластик гигроскопичен, то есть впитывает влагу из воздуха, что резко ухудшает качество печати. Держите катушки в герметичных пакетах или контейнерах с силикагелем. Смолу для фотополимерных принтеров храните в темной, непрозрачной таре вдали от солнечного света.

Почему это так важно?

Регулярное обслуживание — это прямая инвестиция. Каждая минута, потраченная на уход, экономит часы на перепечатке неудачных моделей и тысячи рублей на дорогостоящем ремонте. Замена сопла за 200 рублей предотвращает выход из строя всего хотэнда стоимостью в несколько тысяч. Чистые и смазанные направляющие продлевают жизнь подшипникам. Стабильность и предсказуемость результатов — вот главная награда за вашу дисциплину.

Куда двигаться дальше?

Мир 3D-печати огромен. Если вы хотите углубиться в тему, вот несколько направлений:

- Руководства производителя: Первое, что стоит изучить досконально. Там содержатся рекомендации, специфичные для вашей модели.

- Тематические форумы и сообщества: Места, где энтузиасты делятся опытом и решают проблемы. Поиск по модели вашего принтера часто дает готовые решения.

- Тестовые модели: Используйте стандартные модели для проверки качества печати после обслуживания. Самые популярные — 3DBenchy (комплексный тест), калибровочный куб (проверка геометрии) и температурная башня (подбор оптимальной температуры для нового пластика).

И последний, но, возможно, самый важный совет: ведите журнал обслуживания. Заведите простой блокнот или файл, куда будете записывать дату, вид выполненных работ и количество отпечатанных часов. Это бесценный инструмент для диагностики, который поможет вам понять свой принтер и предсказывать будущие проблемы. Ухаживайте за своим помощником, и он будет радовать вас качественными отпечатками долгие годы.

Источники

- Printer Maintenance Checklist | PDF | Equipment | Machines — Scribd — It outlines specific maintenance tasks to be completed each month and quarter, as well as annually. Monthly tasks include checking belt tension, bed leveling, …

- Советы по обслуживанию 3D-принтера: как ухаживать за 3D … — Полный гид: советы по обслуживанию 3D-принтера для стабильной печати, профилактика, уход за узлами, чистка, смазка, выравнивание, для услуг по 3D-печати и …

- Советы по обслуживанию 3D-принтера: Чек-лист регулярного … — Советы по обслуживанию 3D-принтера: Чек-лист регулярного обслуживания · Проверьте колеса на V-слот · Проверьте тефлоновую трубку · Смажьте ходовые винты оси Z.

- Чек-лист: Как организовать участок 3D печати на производстве — Обеспечьте защиту оборудования от прямых солнечных лучей, вибраций и попадания посторонних частиц (пыли, стружки). Пространство вокруг 3D …

- Guide to FDM 3D Printer Maintenance — Snapmaker — Essential 3D printer maintenance tips include cleaning, lubrication, calibration, and part care to extend lifespan and ensure high-quality …

- The Complete Guide to Cleaning and Maintaining Your 3D Printer — Regular Maintenance Checklist. Taking care of your 3D printer often helps it work better and last longer. Use this checklist to keep it in …

- Руководство по устранению распространенных проблем 3D … — Подробный обзор Руководство по устранению распространенных проблем 3D-печати, включая характеристики, плюсы и минусы, сравнение с аналогами.

- Как подготовить STL-файл к 3D-печати: чек-лист для заказчика — Как подготовить STL-файл к 3D-печати: чек-лист для заказчика. Советы по проверке модели, выбору материала и настройке файла.

- checklist for 3D printer repair — checklist for 3D printer repair · Safety Precautions · Visual Inspection · Software Check · Heating and Temperature · Extruder and Nozzle · Bed Leveling and Adhesion.