Полный гид по филаментам для домашней 3D‑печати: PLA, ABS, PETG, TPU и другие. В статье подробно разберём физические свойства, режимы печати, постобработку, хранение и выбор материала под конкретные домашние проекты. Практические настройки, советы по устранению брака и рекомендации по безопасности помогут с уверенностью подбирать и использовать филаменты в российском быту с примерами проектов и таблицами рекомендуемых температур и скоростей.

Что такое филаменты и зачем они важны в домашней 3D‑печати

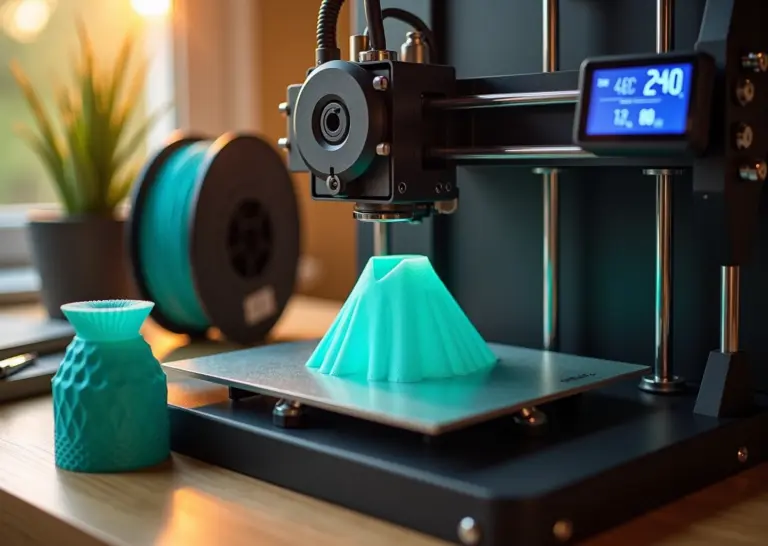

Если 3D‑принтер это ваш станок, то филамент — это сырьё, из которого рождаются все ваши проекты. По сути, это просто пластиковая нить, намотанная на катушку, как леска для триммера или пряжа для вязания. Но от её качества и свойств зависит, получится ли у вас прочная деталь для автомобиля или просто красивый, но хрупкий сувенир. Давайте разберёмся, что это за материал и почему его правильный выбор так важен.

Филамент производят методом экструзии. Гранулы пластика плавят и выдавливают через специальное отверстие (фильеру) с заданным диаметром. На выходе лазерный датчик постоянно контролирует толщину нити, чтобы она была равномерной по всей длине. Для домашних принтеров стандартом де‑факто стал диаметр 1.75 мм. Реже, в основном в профессиональных моделях, встречается диаметр 2.85 мм или 3.00 мм. Качественный филамент имеет допуск по диаметру не более ±0.05 мм, а у премиальных марок этот показатель достигает ±0.02 мм. Такая точность критична, ведь принтер подаёт пластик, исходя из заданного диаметра. Любое отклонение приведёт либо к недоэкструзии (пропускам в слоях), либо к переэкструзии (излишкам пластика и «соплям»). Кроме того, хороший филамент не имеет спаек и посторонних включений, а поставляется в герметичной вакуумной упаковке.

Одно из ключевых понятий, с которым вы столкнётесь, это температура стеклования (Tg). Говоря простым языком, это температура, при которой твёрдый и хрупкий пластик становится вязким и эластичным, как резина. Это не температура плавления, а именно порог размягчения. Почему это важно? Деталь, напечатанная из пластика с низкой Tg (например, PLA с Tg около 60 °C), деформируется, если оставить её на солнце в машине или налить в неё горячий чай. А вот материал с высокой Tg (например, ABS с Tg около 105 °C) такие испытания выдержит.

Другой враг качественной печати — влага. Многие пластики гигроскопичны, то есть активно впитывают влагу из воздуха. Когда такая «мокрая» нить попадает в горячее сопло принтера, вода в ней мгновенно закипает и превращается в пар. В результате вы слышите характерное потрескивание или щелчки, а на поверхности модели появляются дефекты, слои плохо спекаются, и деталь получается хрупкой. Особенно сильно влагу впитывают нейлон и PVA. Поэтому хранить филамент нужно правильно. В идеале — в герметичном контейнере или вакуумном пакете с пакетиком силикагеля, который идёт в комплекте с каждой новой катушкой. Если пластик всё же набрал влагу, его нужно просушить. Для этого существуют специальные сушилки, но в домашних условиях можно использовать обычную духовку с конвекцией, выставив температуру на 40–50 °C (для PLA) или 60–70 °C (для PETG, ABS) на несколько часов.

Теперь давайте кратко пробежимся по основным группам материалов, чтобы вы понимали, из чего выбирать.

- PLA (Полилактид). Самый популярный пластик для новичков. Прост в печати, почти не даёт усадки, не требует подогреваемого стола и закрытого корпуса. Идеален для декора, прототипов и игрушек. Его главный минус — низкая термостойкость.

- ABS (Акрилонитрилбутадиенстирол). Прочный, износостойкий и термостойкий пластик, из которого делают корпуса бытовой техники и детали автомобилей. Требователен к условиям печати, ему нужен горячий стол, закрытый корпус для защиты от сквозняков и хорошая вентиляция из‑за резкого запаха при нагреве.

- PETG (Полиэтилентерефталат-гликоль). Золотая середина между PLA и ABS. Он прочнее и термостойче PLA, но печатать им гораздо проще, чем ABS. Химически стоек и подходит для контакта с пищевыми продуктами (при наличии сертификата у производителя). Отличный выбор для функциональных деталей, креплений и корпусов.

- TPU (Термопластичный полиуретан). Гибкий, резиноподобный материал. Из него печатают чехлы для телефонов, уплотнители, ремешки и другие эластичные детали. Печать им требует сноровки, низкой скорости и, желательно, экструдера с прямой подачей (Direct Drive).

- Нейлон (PA). Очень прочный и износостойкий материал с низким коэффициентом трения. Идеален для печати шестерёнок, втулок и других нагруженных механических деталей. Очень гигроскопичен, требует обязательной сушки перед печатью и высоких температур.

- PVA (Поливиниловый спирт). Вспомогательный материал, который растворяется в обычной воде. Его используют для печати поддержек для моделей сложной геометрии. Требует принтера с двумя экструдерами.

- Композиты. Это базовые пластики (чаще всего PLA или PETG) с добавлением различных волокон, например, углеродного, стеклянного или даже древесной пыли. Эти добавки придают материалу новые свойства, повышая прочность, жёсткость или придавая ему необычную текстуру. Печать такими материалами требует использования сопел из закалённой стали, так как они очень абразивны и быстро изнашивают стандартные латунные сопла.

Выбор материала напрямую диктует требования к вашему принтеру и рабочему месту. Для простого PLA достаточно самого базового принтера. Хотите печатать PETG или ABS? Убедитесь, что ваш принтер оснащён подогреваемым столом. Для ABS и нейлона крайне желателен закрытый корпус, который поддерживает стабильную температуру внутри и защищает модель от деформации. А для гибких пластиков вроде TPU лучше подойдёт принтер с экструдером типа Direct, где механизм подачи находится прямо над хотэндом. Не забывайте и о вентиляции, особенно при работе с ABS. В условиях обычной квартиры в Москве хорошая вытяжка или печать в проветриваемом помещении обязательны.

Для быстрой навигации по основным пластикам можно воспользоваться сравнительными таблицами, которые помогут сопоставить их ключевые характеристики.

| Материал | Температура сопла, °C | Температура стола, °C | Ключевые свойства | Применение в быту |

|---|---|---|---|---|

| PLA | 190–220 | 0–60 | Простота печати, низкая усадка, биоразлагаемость | Декор, прототипы, игрушки, макеты |

| PETG | 230–250 | 70–90 | Прочность, химстойкость, низкая усадка | Функциональные детали, контейнеры, кронштейны |

| ABS | 230–260 | 90–110 | Высокая прочность и термостойкость (до 100 °C) | Корпуса, детали для авто, элементы механизмов |

| TPU | 210–240 | 20–60 | Гибкость, эластичность, износостойкость | Чехлы, уплотнители, гибкие соединения, подошвы |

PLA универсальный биополимер для начинающих и быстрых проектов

Если вы только начинаете свой путь в 3D‑печати, то почти наверняка вашим первым материалом станет PLA. И это абсолютно правильный выбор. PLA, или полилактид, — это самый дружелюбный к новичку пластик, который прощает многие ошибки и не требует от принтера каких-то особенных возможностей. Давайте разберёмся, что это за материал, как с ним работать и для чего он лучше всего подходит.

По своей химической природе PLA — это биополимер. Его производят не из нефти, как большинство пластиков, а из возобновляемого сырья, например, из кукурузного крахмала или сахарного тростника. Это делает его частично биоразлагаемым в промышленных условиях компостирования, что является приятным бонусом для тех, кто заботится об экологии. Но для домашнего пользователя важнее его печатные свойства.

Главное преимущество PLA — его предсказуемость. Он почти не даёт усадки при остывании, поэтому модели не деформируются и не отрываются от стола, как это часто бывает с другими материалами. Благодаря этому PLA можно печатать даже на самых простых принтерах без подогреваемого стола и закрытого корпуса. У него отличная адгезия между слоями, что делает напечатанные объекты довольно прочными на разрыв вдоль слоёв. При этом сам материал достаточно жёсткий и твёрдый.

Однако у этой простоты есть и обратная сторона. Основной недостаток PLA — низкая термостойкость. Его температура стеклования (Tg) составляет всего 55–65 °C. Это значит, что любая деталь из PLA, оставленная в машине на солнце или помещённая рядом с горячей батареей, быстро размягчится и потеряет форму. Поэтому для функциональных деталей, которые будут подвергаться нагреву, он не подходит.

Рекомендуемые параметры печати

Чтобы получить качественный результат, важно правильно настроить слайсер. Вот базовые параметры, от которых можно отталкиваться для большинства бытовых FDM-принтеров.

- Температура сопла. Обычно находится в диапазоне 180–220 °C. Начинать лучше с 200 °C и корректировать в зависимости от конкретного производителя филамента и желаемого результата. Более высокая температура улучшает спекание слоёв, но может привести к появлению «паутины».

- Температура стола. От 0 до 70 °C. Для небольших моделей подогрев стола часто не нужен вовсе. Для крупных деталей с большой площадью основания стол, нагретый до 50–60 °C, улучшит адгезию первого слоя и предотвратит загибание углов.

- Скорость печати. Комфортный диапазон для PLA — 30–60 мм/с. На более высоких скоростях качество может ухудшаться, особенно на внешних периметрах.

- Ретракт (втягивание нити). Этот параметр критичен для борьбы с «паутиной». Для экструдеров с прямой подачей (Direct Drive) достаточно втягивания на 0.5–2 мм. Для боуден-систем (Bowden), где трубка длиннее, ретракт может достигать 4–6 мм.

- Охлаждение. PLA любит хороший обдув. Включайте вентилятор на 100% мощности начиная со второго или третьего слоя. Это помогает пластику быстро застывать, что улучшает качество нависающих элементов и мелких деталей.

Типичные проблемы и их решение

Даже с таким простым пластиком, как PLA, иногда возникают трудности. Самая частая проблема — это нитевидность (stringing), или «паутина» между отдельными частями модели. Бороться с ней можно, понизив температуру печати на 5–10 градусов или увеличив скорость и дистанцию ретракта. Иногда помогает сушка филамента, даже если он кажется сухим.

Если модель отрывается от стола, убедитесь, что стол правильно откалиброван. Для улучшения сцепления можно использовать простые средства. Например, нанести на стол тонкий слой клея-карандаша (обычный ПВА) или наклеить синий малярный скотч. Столы с PEI-покрытием обычно обеспечивают отличную адгезию без дополнительных ухищрений.

Постобработка моделей из PLA

Готовую деталь можно довести до идеала. PLA хорошо поддаётся шлифовке наждачной бумагой, начиная с грубой и заканчивая мелкой. После шлифовки поверхность можно загрунтовать и покрасить акриловыми красками.

Для повышения прочности и термостойкости применяют метод отжига, или аннелирования. Деталь помещают в духовку, нагретую до 70–80 °C, на 30–120 минут. В процессе отжига кристаллическая структура пластика меняется, он становится прочнее и может выдерживать более высокие температуры. Важно помнить, что во время этого процесса модель может немного деформироваться, поэтому для сохранения геометрии её иногда помещают в ёмкость с песком или солью.

Безопасность и контакт с пищей

Вопрос, можно ли использовать посуду из PLA, очень популярен. Сам по себе чистый полилактид считается безопасным. Однако в процессе печати есть несколько «но». Во-первых, в филамент добавляют красители и другие присадки, которые могут быть небезопасны. Во-вторых, латунные сопла могут содержать свинец. В-третьих, и это самое главное, напечатанная модель имеет пористую структуру из-за слоёв. В этих микроскопических щелях скапливаются бактерии, которые невозможно полностью вымыть. Поэтому для постоянного использования (например, чашки или тарелки) PLA-изделия не подходят. А вот для вещей разового контакта, вроде формочек для печенья, их использовать можно, но с осторожностью.

Где PLA — идеальный выбор?

PLA отлично подходит для множества домашних проектов. Это идеальный материал для декоративных объектов, статуэток, прототипов, органайзеров, держателей для инструментов, корпусов для негреющихся электронных устройств и, конечно же, игрушек. Его жёсткость и простота печати делают его незаменимым для быстрых и красивых проектов.

Стартовый профиль для вашего слайсера

Температура сопла: 200 °C Температура стола: 60 °C Высота слоя: 0.2 мм Скорость печати: 50 мм/с Скорость печати первого слоя: 20 мм/с Ретракт (Direct): 1 мм при 40 мм/с Ретракт (Bowden): 5 мм при 45 мм/с Охлаждение: 100% (начиная со 2-го слоя)

Этот профиль — отличная отправная точка для большинства принтеров и марок PLA. Начните с него, напечатайте тестовый кубик и при необходимости внесите небольшие корректировки.

ABS и другие высокотемпературные материалы для функциональных деталей

Если PLA можно назвать универсальным солдатом для декора и прототипов, то ABS (Акрилонитрилбутадиенстирол) — это уже материал для серьёзных задач. Именно из него делают кубики LEGO, детали автомобильных салонов и корпуса бытовой техники. Главное его достоинство — это сочетание прочности, ударной вязкости и термостойкости. Детали из ABS сохраняют форму и жёсткость при температурах до 105 °C, что делает его незаменимым для функциональных изделий, работающих под нагрузкой или вблизи источников тепла. Но за такие свойства приходится платить сложностью в печати. ABS — материал капризный и требует к себе особого подхода.

Основная проблема, с которой сталкиваются при печати ABS, — это высокая термическая усадка. Во время остывания пластик сжимается, и это неравномерное сжатие приводит к деформации модели. Края детали отрываются от стола, углы загибаются вверх, а на высоких моделях могут появиться трещины между слоями. Чтобы успешно печатать этим материалом, нужно создать для него максимально стабильные условия. Во-первых, это высокие температуры. Температура сопла должна быть в диапазоне 220–250 °C, а печатный стол нужно прогревать до 90–110 °C. Горячий стол обеспечивает хорошую адгезию первого слоя и не даёт ему остыть слишком быстро, что снижает риск отрыва.

Во-вторых, и это самое главное, для печати ABS необходим закрытый корпус для принтера, или, как его называют, энклозер. Его задача — поддерживать стабильно высокую температуру воздуха вокруг модели, защищая её от сквозняков и резких перепадов температур. В идеале температура внутри камеры должна быть 40–50 °C. Это позволяет детали остывать медленно и равномерно, что минимизирует внутренние напряжения и предотвращает растрескивание. Если у вашего принтера нет штатного корпуса, его можно сделать самостоятельно из подручных материалов, например, из акриловых листов или даже из большого картонного короба. Только помните о пожарной безопасности. Для улучшения сцепления со столом часто используют специальные адгезивы. Самый популярный «народный» метод — это так называемый ABS-сок, раствор небольшого количества ABS-пластика в ацетоне, который наносится тонким слоем на стол. Также хорошо работают перфорированные платы или специальные покрытия вроде PEI.

Ещё одна особенность ABS — это характерный запах жжёного пластика во время печати. Этот запах вызывают испарения стирола, которые могут быть вредны для здоровья при длительном вдыхании. Поэтому печатать ABS в жилом помещении без хорошей вентиляции категорически не рекомендуется. Идеальный вариант — это принтер, установленный в нежилом, хорошо проветриваемом помещении, или оснащённый системой фильтрации воздуха с угольным фильтром и вытяжкой на улицу. Обязательно проветривайте комнату во время и после печати.

Зато все мучения с печатью окупаются на этапе постобработки. Детали из ABS отлично шлифуются, грунтуются и красятся. Но главная его «суперспособность» — это возможность химической полировки ацетоном. Обработка парами ацетона сглаживает слои, делая поверхность детали идеально гладкой, глянцевой и монолитной. Такая обработка не только улучшает внешний вид, но и повышает прочность и герметичность изделия. Процесс этот, однако, требует строжайшего соблюдения техники безопасности.

- Проводить обработку нужно только в очень хорошо проветриваемом помещении, а лучше на открытом воздухе (например, на балконе).

- Пары ацетона легко воспламеняются, поэтому рядом не должно быть никаких источников огня или искр.

- Обязательно используйте средства индивидуальной защиты: респиратор с фильтром от органических паров и защитные очки.

Техника проста: деталь помещается на платформу внутри стеклянной ёмкости (например, банки), на дно которой налито немного ацетона. Деталь не должна касаться жидкости. Ёмкость закрывается, и пары ацетона начинают воздействовать на пластик. Процесс занимает от 10 до 30 минут, его нужно постоянно контролировать визуально, чтобы не «передержать» и не растворить мелкие детали. После обработки деталь нужно хорошо просушить на воздухе в течение нескольких часов.

Для задач, где требуется ещё большая стойкость, существуют модифицированные версии ABS. Например, ASA (Акрилонитрил-стирол-акрилат) обладает схожими с ABS механическими свойствами, но при этом он устойчив к ультрафиолетовому излучению и погодным условиям. Это делает его идеальным выбором для деталей, которые будут использоваться на улице: корпуса для уличных датчиков, крепления для камер, садовый инвентарь. Печатается он практически так же, как и ABS, и также требует закрытого корпуса и вентиляции.

PETG и PET‑бленды для прочных и прозрачных изделий

Если ABS кажется вам слишком капризным, а прочности PLA уже недостаточно, самое время познакомиться с PETG. Этот материал стал настоящим фаворитом в домашней 3D‑печати благодаря удачному сочетанию механических свойств, химической стойкости и относительной простоты в работе. PETG, или полиэтилентерефталат-гликоль, является модифицированной версией обычного PET, из которого делают пластиковые бутылки. Добавление гликоля в химическую структуру мешает кристаллизации материала при нагреве, делая его более прочным, менее хрупким и более прозрачным по сравнению с его «родственником». В результате мы получаем филамент, который вобрал в себя лучшее от PLA и ABS: он прочнее и термостойкее первого, но печатается значительно проще второго, почти не давая усадки и не выделяя едкого запаха.

Однако за эти преимущества приходится платить более сложными настройками печати. PETG требует более высоких температур, чем PLA. Ориентируйтесь на температуру сопла в диапазоне 230–250 °C и стола 60–90 °C. Точные значения всегда зависят от конкретного производителя филамента и вашего принтера, поэтому тестовая печать температурной башни — обязательный первый шаг. Главная особенность PETG — его вязкость и «липучесть» в расплавленном состоянии. Он обожает прилипать к горячему соплу, образуя на модели наплывы и грязь, а также оставлять тонкие паутинки (stringing) при перемещении экструдера.

Борьба с этими дефектами — ключ к успешной печати. Основные инструменты здесь — ретракт и охлаждение.

- Ретракт (втягивание нити). В отличие от PLA, для PETG обычно требуются более короткие и быстрые ретракты. Длинное втягивание может привести к образованию пробки в термобарьере. Начните со значений 0.8–1.5 мм для директ-экструдера и 3–4 мм для боудена. Скорость ретракта можно установить на 30–40 мм/с.

- Охлаждение. PETG не любит сильный обдув, так как это может ухудшить межслойную адгезию и сделать деталь хрупкой. Начните с 30–50% мощности вентилятора, отключая его на первых двух-трех слоях для лучшего сцепления со столом.

- Скорость печати. Не стоит гнаться за скоростью. Оптимальный диапазон для PETG — 30–60 мм/с. Слишком высокая скорость не даст слоям как следует сплавиться и усилит образование «соплей».

Адгезия к столу у PETG тоже имеет свои нюансы. Он отлично липнет к чистому стеклу или PEI-покрытию, но иногда так сильно, что может оторвать кусок поверхности при снятии детали. Поэтому рекомендуется использовать разделительный слой. Идеально подходит обычный клей-карандаш (PVP), нанесенный тонким слоем на стекло, или специальные адгезивы для PET-пластиков. Это обеспечит надежное сцепление во время печати и легкое снятие модели после остывания стола.

Готовые изделия из PETG обладают впечатляющими свойствами. Они очень ударопрочные, выдерживают значительные нагрузки и при этом обладают небольшой гибкостью, не ломаясь при деформации. Низкая усадка (около 0.2–0.5%) позволяет печатать крупные и точные детали без риска коробления и отрыва от стола. Материал устойчив к воде, слабым кислотам и щелочам, а также к ультрафиолету, что делает его отличным выбором для уличного использования.

Вопрос контакта с пищей часто волнует домашних мейкеров. Натуральный, неокрашенный PETG считается условно безопасным для холодных пищевых продуктов. Однако помните, что в процессе печати в пластик могут попасть частицы из латунного сопла, а пористая структура слоев становится рассадником для бактерий. Если вам нужна деталь для кухни, используйте филамент, сертифицированный как пищевой, и печатайте его через сопло из нержавеющей стали. С точки зрения экологии, PETG перерабатывается под тем же кодом, что и PET (цифра 1 в треугольнике), но их смешивание в процессе переработки нежелательно, так как они имеют разную температуру плавления.

Благодаря своим характеристикам, PETG находит массу применений в быту. Из него получаются отличные:

- Функциональные кронштейны и крепежи для полок, инструментов или бытовой техники.

- Прозрачные элементы, такие как защитные экраны, крышки для контейнеров или рассеиватели для светодиодных лент.

- Герметичные корпуса для электроники, особенно для устройств, работающих во влажной среде (например, датчики для ванной или сада).

- Детали для аквариумов, гидропонных систем и других проектов, связанных с постоянным контактом с водой.

Если при печати вы столкнулись с проблемами, вот краткие советы по их устранению. Перетекание и капли на поверхности модели говорят о слишком высокой температуре или недостаточном ретракте. Пузыри и щелчки во время экструзии — верный признак того, что филамент отсырел. Его необходимо просушить в специальной сушилке или духовке при 60–70 °C в течение 4–6 часов. Плохие мосты и провисающие навесные элементы лечатся увеличением скорости обдува (локально для этих участков) и снижением скорости печати мостов.

Краткий стартовый профиль для PETG (сопло 0.4 мм)

- Температура сопла: 240 °C

- Температура стола: 80 °C

- Высота слоя: 0.2 мм

- Скорость печати: 45 мм/с (внешние периметры — 30 мм/с)

- Ретракт: 1 мм при скорости 35 мм/с (для директ-экструдера)

- Охлаждение: 0% на первых 2 слоях, далее 40%

- Адгезия к столу: Стекло + клей-карандаш или PEI-лист

Этот профиль — хорошая отправная точка. Не бойтесь экспериментировать с настройками, и вы обязательно добьетесь отличных результатов с этим универсальным и надежным материалом.

Гибкие технические и композитные филаменты правила печати и хранение

Когда вы уверенно печатаете из PLA и PETG, мир 3D‑печати открывает перед вами двери в лигу специализированных материалов. Это филаменты для особых задач, где требуется гибкость, запредельная прочность или декоративные свойства. Давайте разберёмся с этой «высшей лигой» пластиков, которые превратят ваш домашний принтер в настоящую мини‑фабрику.

Гибкие филаменты: TPU и его семейство

Термопластичные эластомеры (TPE), самым популярным представителем которых является термопластичный полиуретан (TPU), позволяют создавать эластичные, резиноподобные изделия. Главная их характеристика — твёрдость по Шору. Она указывает, насколько материал гибок. Для простоты можно ориентироваться на такие диапазоны:

- Shore 60A–70A — очень мягкий, как силиконовый браслет.

- Shore 85A–95A — полужёсткий, похож на покрышку скейтборда. Этот диапазон самый популярный в домашней печати.

- Shore 50D–60D — жёсткий, но всё ещё гнущийся, как прочная обувная подошва.

Печать TPU — это упражнение на терпение. Гибкая нить норовит зажеваться в механизме подачи. Вот ключевые правила успеха:

- Экструдер. Идеален экструдер с прямым приводом (директ‑драйв), где шестерни находятся прямо над хотэндом. С Bowden-системой тоже можно печатать, но только более жёсткими марками (от 95A) и с доработками тракта подачи.

- Температура и скорость. Печатайте медленно. Очень медленно. Типичная скорость — 10–30 мм/с. Температура сопла обычно в районе 200–240 °C, стол можно не греть или выставить 40–60 °C.

- Ретракт. Откаты (ретракт) нужно свести к минимуму или отключить совсем. Гибкая нить плохо реагирует на резкие движения взад‑вперёд и может застрять.

Применение дома: гибкие уплотнители для банок или сантехники, амортизирующие ножки для бытовой техники, защитные чехлы для телефонов, ремни для самодельных механизмов.

Инженерные пластики: Нейлон (PA)

Нейлон (полиамид, PA) — это синоним прочности и износостойкости. Он скользкий, прочный на разрыв и устойчив к истиранию. Из него делают шестерни, втулки и другие нагруженные детали. Но у него есть серьёзный недостаток — гигроскопичность. Нейлон впитывает влагу из воздуха как губка. Влажный филамент при печати будет шипеть, пузыриться, а деталь получится хрупкой и некрасивой.

Правила печати нейлоном:

- Обязательная сушка. Перед каждой печатью катушку нужно сушить. Обычно это 70–80 °C в течение 8–12 часов в специальной сушилке или духовке с конвекцией.

- Высокие температуры. Температура сопла 240–270 °C, стол 50–70 °C. Для печати крупных деталей желателен закрытый корпус, чтобы избежать деформации из‑за усадки.

- Адгезия. Нейлон плохо липнет к столу. Хорошо работают PEI-покрытие, стекло с клеем ПВА или специальными адгезивами.

Применение дома: долговечные шестерёнки для кухонного комбайна, петли для шкафчиков, которые не скрипят и не изнашиваются, скользящие направляющие для ящиков.

Растворимые поддержки: PVA

Поливиниловый спирт (PVA) — это ваш ключ к печати моделей со сложной геометрией, нависающими элементами и внутренними полостями. Этот материал полностью растворяется в обычной тёплой воде. Для его использования необходим принтер с двумя экструдерами: один печатает основную модель (например, из PLA), а второй — поддержки из PVA. После печати деталь просто опускается в воду на несколько часов, и поддержки исчезают без следа.

PVA ещё более гигроскопичен, чем нейлон, поэтому его нужно хранить в герметичном контейнере с осушителем и сушить перед использованием (40–50 °C, 6 часов). Печатается он при температурах, близких к PLA (190–220 °C).

Композитные филаменты

Это базовые пластики (чаще всего PLA, PETG или нейлон), в которые добавлены частицы других материалов для придания им особых свойств.

- С углеродным волокном (Carbon Fiber). Добавка коротких углеродных волокон делает пластик невероятно жёстким и прочным, но более хрупким. Усадка у таких материалов меньше.

- С древесной пылью (Wood). Содержат до 40% древесной пыли. Детали выглядят и пахнут как дерево, их можно шлифовать и покрывать морилкой.

- С металлическим порошком (Metal-filled). Смесь пластика с бронзовым, медным или стальным порошком. Детали получаются очень тяжёлыми и холодными на ощупь. После шлифовки и полировки они приобретают металлический блеск.

Важный нюанс: все композиты очень абразивны. Они стирают стандартное латунное сопло за несколько часов печати. Для работы с ними обязательно нужно установить сопло из закалённой стали, рубина или карбида вольфрама. Наполнители также могут влиять на поток пластика, поэтому может потребоваться калибровка шага экструдера (E‑steps).

Безопасность. При шлифовке деталей из композитов, особенно с углеволокном, в воздух поднимается мелкая пыль, вредная для лёгких. Всегда работайте в респираторе (класс FFP2 или выше) и в хорошо проветриваемом помещении.

Правила хранения и сушки

Большинство инженерных и гибких филаментов боятся влаги. Правильное хранение — залог качественной печати.

- Хранение. Держите катушки в герметичных пакетах или пластиковых контейнерах с силикагелем. На пакете полезно маркером написать дату вскрытия.

- Сушка. Если филамент всё же набрал влагу, его нужно просушить. Лучше всего для этого подходят специальные сушилки для филамента. В качестве альтернативы можно использовать сушилку для овощей и фруктов или бытовую духовку с режимом конвекции и точным контролем температуры. Внимание: всегда проверяйте температуру отдельным термометром, так как встроенные в духовки часто врут.

Режимы сушки:

- TPU: 4–6 часов при 50–60 °C.

- Nylon (PA): 8–12 часов при 70–80 °C.

- PVA: 6–8 часов при 40–50 °C.

Работа с этими материалами требует больше внимания и подготовки, но результат того стоит. Вы сможете создавать не просто красивые безделушки, а полнофункциональные, долговечные и уникальные вещи для своего дома.

Часто задаваемые вопросы

Какой филамент выбрать начинающему?

Если вы только начинаете свой путь в 3D‑печати, мой совет однозначен — начните с PLA. Этот материал прощает многие ошибки новичков. Он почти не даёт усадки, поэтому детали не деформируются и не отрываются от стола. Для печати PLA не обязателен подогреваемый стол или закрытый корпус принтера, что упрощает процесс. Температуры печати у него низкие (190–220 °C), а запаха практически нет. Вы сможете быстро получить хороший результат и не разочароваться в хобби. Когда освоитесь с PLA, следующим логичным шагом будет PETG. Он прочнее, долговечнее и не боится влаги, но требует чуть более точных настроек.

Как высушить влажный филамент?

Многие виды пластика, особенно PETG, Nylon и TPU, впитывают влагу из воздуха. Печать таким «мокрым» филаментом приводит к появлению пузырьков, «паутины» и хрупкости деталей, так как вода в сопле мгновенно превращается в пар. Чтобы этого избежать, филамент нужно сушить.

- Специальная сушилка для филамента. Это самый простой и безопасный способ. Устройство поддерживает нужную температуру и циркуляцию воздуха.

- Сушилка для овощей и фруктов (дегидратор). Отличная альтернатива. Уберите внутренние лотки, чтобы поместилась катушка, и установите нужную температуру.

- Духовка. Используйте с большой осторожностью. Важно, чтобы духовка могла точно поддерживать низкую температуру. Сначала убедитесь с помощью отдельного термометра, что температура не скачет выше заданной, иначе пластик может расплавиться и испортить катушку.

Примерные режимы сушки:

- PLA: 45–50 °C в течение 4–6 часов.

- PETG: 60–65 °C в течение 4–6 часов.

- ABS: 70–80 °C в течение 6–8 часов.

- TPU: 50–55 °C в течение 5–7 часов.

- Nylon (PA): 70–80 °C в течение 10–12 часов.

Можно ли использовать PLA для предметов, контактирующих с пищей?

Короткий ответ: не рекомендуется. Хотя сам по себе чистый PLA считается биосовместимым, напечатанные из него изделия не являются безопасными для еды по нескольким причинам. Во-первых, между слоями печати остаются микроскопические поры, где размножаются бактерии, которые невозможно полностью вымыть. Во-вторых, в процессе печати пластик проходит через латунное сопло, которое может содержать свинец. В-третьих, красители и добавки в филаменте не всегда имеют пищевой допуск. Если вам нужна форма для печенья или другой предмет для кратковременного контакта с холодной пищей, можно покрыть его сертифицированной пищевой эпоксидной смолой.

Какие настройки ретракта подойдут для моей системы?

Ретракт (втягивание нити) — ключевой параметр для борьбы с «паутиной». Настройки сильно зависят от типа экструдера вашего принтера.

- Direct-экструдер (подающий механизм прямо над хотэндом). Здесь путь филамента короткий, поэтому ретракт нужен минимальный. Начните со значений: длина 0.5–2 мм, скорость 30–40 мм/с.

- Bowden-экструдер (подающий механизм на раме, филамент идёт по длинной трубке). Из-за длины трубки и упругости пластика требуется более длинный ретракт. Стартовые параметры: длина 4–7 мм, скорость 40–60 мм/с.

Это лишь отправные точки. Для идеальной настройки найдите и распечатайте тестовую модель «retraction tower» (башня ретракта) и подберите значения, при которых «волосков» будет меньше всего.

Почему деталь отходит от стола и как избежать деформации?

Это одна из самых частых проблем, особенно с ABS. При остывании пластик сжимается (даёт усадку), и углы детали отрываются от стола. Вот как с этим бороться:

- Чистота стола. Протирайте стол изопропиловым спиртом перед каждой печатью, чтобы удалить жир и пыль.

- Правильный зазор. Убедитесь, что сопло на первом слое находится на правильном расстоянии от стола (лист бумаги должен проходить с лёгким трением).

- Адгезивы. Используйте клей-карандаш (PVP), специальный 3D-клей или даже лак для волос сильной фиксации.

- Brim (поля) или Raft (плот). В слайсере включите печать полей вокруг детали. Это увеличит площадь контакта с поверхностью стола.

- Температура. Убедитесь, что температура стола соответствует рекомендациям для вашего пластика (для PLA 50–60 °C, для PETG 70–85 °C).

- Закрытый корпус. Для ABS и нейлона корпус обязателен. Он защищает модель от сквозняков и поддерживает стабильную температуру, уменьшая усадку.

Как предотвратить нитевидность у PETG?

PETG известен своей склонностью к образованию тонких нитей («паутины»). Это связано с его вязкостью и текучестью. Главное правило — филамент должен быть сухим. Даже новый из вакуумной упаковки PETG лучше предварительно просушить. Кроме этого, попробуйте следующее:

- Слегка уменьшите температуру печати (буквально на 5 °C).

- Увеличьте скорость перемещений сопла (Travel Speed) до 150–200 мм/с.

- Настройте ретракт. Для PETG часто хорошо работают более быстрые, но короткие втягивания.

- Включите в слайсере опции «Coasting» (движение по инерции) и «Wipe» (протирка сопла).

Чем опасны пары ABS и как обеспечить безопасность?

При нагревании ABS выделяет стирол и другие летучие органические соединения (ЛОС), которые имеют неприятный запах и могут быть вредны для здоровья при длительном вдыхании. Печатать ABS в жилой комнате, особенно в спальне или детской, категорически нельзя. Для безопасной печати необходимо:

- Хорошая вентиляция. Идеальный вариант — вытяжка, которая выводит воздух напрямую на улицу.

- Закрытый корпус с фильтром. Используйте принтер с закрытой камерой, оснащённой угольным и HEPA-фильтром для очистки воздуха.

- Проветривание. Если вытяжки нет, печатайте в хорошо проветриваемом нежилом помещении (мастерская, балкон).

Как печатать гибким TPU без заминок?

Гибкий филамент TPU легко сминается и застревает в подающем механизме. Чтобы печать прошла гладко, следуйте этим правилам:

- Печатайте медленно. Скорость печати и перемещений не должна превышать 15–30 мм/с.

- Используйте Direct-экструдер. Он обеспечивает лучший контроль над мягкой нитью. На Bowden-системах печать возможна, но сложнее.

- Отключите или минимизируйте ретракт. Частые втягивания — основная причина зажёвывания TPU. Если без ретракта никак, установите минимальную длину (0.5 мм) и низкую скорость (20 мм/с).

- Ослабьте прижим. Слишком сильный прижим шестерни деформирует нить.

Когда нужны композиты и какие сопла использовать?

Композитные филаменты (с добавлением углеродного волокна, стекловолокна, дерева или металла) нужны, когда требуется повышенная прочность, жёсткость или особый внешний вид. Например, детали с углеволокном получаются очень лёгкими и прочными, а с деревом — похожими на настоящую древесину. Но у них есть важная особенность — высокая абразивность. Частицы наполнителя быстро стирают стандартное латунное сопло. Поэтому для печати композитами обязательно используйте сопло из закалённой стали, с рубиновым наконечником или из карбида вольфрама. Также рекомендуется выбирать сопло диаметром 0.5 мм или больше, чтобы снизить риск засорения.

Как утилизировать или переработать отходы филамента?

К сожалению, централизованной системы переработки отходов 3D-печати для частных лиц пока нет. Но вы можете сделать свой вклад в уменьшение мусора:

- Минимизируйте отходы. Тщательно настраивайте печать, чтобы избежать брака. Используйте «brim» вместо «raft», где это возможно, и оптимизируйте поддержки.

- PLA. Этот пластик является промышленно компостируемым. В домашних условиях он не разложится. Ищите местные компании или энтузиастов, которые собирают PLA-отходы для переработки.

- ABS и PETG. Это перерабатываемые пластики (тип 7 и 1 соответственно), но их редко принимают в обычных пунктах вторсырья вместе с бутылками. Узнайте, есть ли в вашем городе специализированные пункты приёма.

- Творческое применение. Обрезки можно использовать в 3D-ручке или сплавлять в небольшие декоративные элементы.

Итоги практические рекомендации и выбор филамента под проекты

Путь от первой катушки пластика до сложной функциональной детали может показаться долгим, но на самом деле он состоит из понятных и логичных шагов. Мы разобрали свойства самых популярных филаментов, их сильные и слабые стороны. Теперь пришло время собрать все знания воедино и превратить их в рабочий инструмент, который поможет вам уверенно выбирать материал для любого домашнего проекта.

Алгоритм выбора идеального филамента

Чтобы не потеряться в многообразии пластиков, используйте простую пошаговую схему. Она поможет систематизировать ваши мысли и принять взвешенное решение.

- Определите задачу. Начните с главного вопроса: что именно вы печатаете и где эта деталь будет использоваться? Это декоративная статуэтка, которая будет стоять на полке? Или кронштейн для полки в гараже? А может, гибкий чехол для телефона? Ответ на этот вопрос сразу отсеет половину неподходящих вариантов.

- Проверьте требования к модели. Теперь углубимся в детали.

- Прочность и жесткость. Нужна ли детали ударопрочность, способность выдерживать вес или постоянное трение? Для нагруженных деталей PLA может оказаться слишком хрупким.

- Гибкость. Должна ли деталь гнуться, сжиматься и возвращать форму? Если да, ваш выбор — эластомеры вроде TPU.

- Термостойкость. Будет ли изделие находиться под прямыми солнечными лучами, в горячей машине или рядом с источником тепла? PLA деформируется уже при 60 °C, поэтому для таких задач он не подходит.

- Сверьтесь с возможностями вашего принтера. Не каждый принтер готов работать с любым материалом.

- Закрытый корпус. Для печати ABS или нейлоном он практически обязателен, чтобы избежать усадки и растрескивания модели.

- Максимальная температура сопла и стола. Убедитесь, что ваш хотэнд и стол могут разогреться до температур, рекомендованных для выбранного пластика.

- Тип экструдера. Гибкие филаменты вроде TPU гораздо проще печатать на принтерах с директ-экструдером. Bowden-системы требуют более тонкой настройки и низкой скорости.

- Материал сопла. Если вы планируете работать с композитами (с углеволокном, металлом), стандартное латунное сопло быстро износится. Понадобится сопло из закаленной стали или с рубиновым наконечником.

- Подберите условия хранения и режимы печати. Выбрав филамент, убедитесь, что вы можете обеспечить ему правильные условия. Гигроскопичные материалы, такие как Nylon, PETG и TPU, требуют обязательной сушки перед печатью и хранения в герметичных контейнерах с силикагелем. Заранее найдите или создайте профиль печати для вашего слайсера.

Быстрый справочник по выбору пластика для домашних проектов

Чтобы вам было проще ориентироваться, вот несколько готовых рекомендаций для самых частых задач.

- Декор, прототипы, игрушки и сувениры. Ваш выбор — PLA. Он прост в печати, практически не имеет запаха, биоразлагаем и дает превосходную детализацию. Идеален для всего, что не будет подвергаться высоким температурам и серьезным нагрузкам.

- Функциональные детали, крепления, органайзеры. Здесь отлично себя показывает PETG. Он значительно прочнее и долговечнее PLA, устойчив к влаге и некоторым химикатам. Из него получаются надежные кронштейны, шестерни, корпуса для несильно греющихся устройств.

- Корпуса для электроники, детали для автомобиля, термостойкие элементы. Если нужна устойчивость к температурам до 100 °C и высокая ударопрочность, смотрите в сторону ABS. Помните, что для него нужен принтер с закрытой камерой и хорошая вентиляция в помещении.

- Гибкие элементы, уплотнители, защитные чехлы, ремни. Для этих задач создан TPU. Он эластичен, износостоек и позволяет создавать детали, которые могут сгибаться и растягиваться. Печать требует терпения и низкой скорости.

- Технические детали под высокое трение и нагрузку. Когда прочности PETG уже недостаточно, на помощь приходят Nylon и композитные материалы (например, с добавлением углеродного или стекловолокна). Они требуют опыта, специального оборудования и тщательной подготовки, но результат — детали, сравнимые по прочности с литыми.

Чек-лист перед стартом печати

Даже с правильно подобранным филаментом можно получить неудачный результат, если пренебречь подготовкой. Перед каждой важной печатью проходитесь по этому списку.

- Сушка филамента. Влажный пластик — причина 90% проблем с качеством поверхности. «Паутина», пузыри, хрупкость — все это признаки влаги. Просушите катушку, даже если она новая.

- Калибровка E-steps (подачи пластика). Убедитесь, что экструдер подает ровно столько пластика, сколько указывает слайсер. Недоэкструзия или переэкструзия портят геометрию и прочность.

- Проверка стола. Убедитесь, что стол откалиброван, чист и обезжирен. При необходимости нанесите адгезив (клей-карандаш, специальный состав). Первый слой — основа всего.

- Настройка ретракта. Правильно подобранные длина и скорость втягивания нити — ключ к отсутствию «паутины» и «соплей», особенно на PETG.

- Параметры охлаждения. Для PLA нужен максимальный обдув, для ABS — минимальный или его отсутствие, для PETG и TPU — умеренный. Неправильный обдув ведет к деформации или плохой спайке слоев.

Советы по экономии и дальнейшему обучению

3D-печать — хобби, которое может быть затратным, но есть способы оптимизировать расходы.

- Покупайте по весу. Часто катушки весом 2-3 кг выгоднее в пересчете на грамм, чем стандартные килограммовые. Если вы много печатаете одним материалом, это хороший способ сэкономить.

- Используйте тестовые модели. Прежде чем запускать многочасовую печать новой катушкой, напечатайте небольшой тестовый кубик, температурную башню или тест на ретракт. Так вы подберете идеальные настройки и не испортите дорогой пластик.

- Ведите базу профилей. Сохраняйте удачные настройки для каждого типа и производителя пластика в своем слайсере. Это сэкономит массу времени и нервов в будущем.

Мир филаментов не стоит на месте. Чтобы развиваться, изучайте новое. Печатайте калибровочные модели, чтобы глубже понять взаимосвязь настроек. Вступайте в тематические сообщества и форумы, где энтузиасты делятся опытом. Читайте техническую документацию от производителей пластика.

И самое главное — не бойтесь экспериментировать. 3D-печать — это творческий процесс. Пробуйте новые материалы, смешивайте технологии, создавайте уникальные вещи. Но всегда помните о безопасности. Работайте в хорошо проветриваемом помещении, особенно с ABS, и используйте средства защиты при постобработке. Удачи в ваших проектах

Источники

- Печать гранулами ABS, PETG, TPU и PLA: в чем различия?

- Сравнительная таблица филаментов для 3D-принтеров 2025

- Сравнение ABS, PLA, SBS, PETG. Различие пластиков — Техно 3D

- Материалы для 3D печати: ABS, PLA, PETG, SBS, SEBS, TPE, TPU

- PETG и PLA — Сравнение материалов для 3D-печати — 3DiY shop

- Оптимальные температурные режимы для 3D-печати из PLA …

- Обзор всех видов филамента для 3d принтера

- Материалы для 3D печати: сравнение PLA, ABS, PETG и других