В статье подробно рассказывается, как правильно и безопасно интегрировать металлические гайки и магниты в детали, напечатанные на FDM/FFF принтерах — от выбора метода и материалов до пошаговых приёмов установки. Подойдёт как для домашних мастеров, так и для тех, кто собирает функциональные проекты с крепежом и магнитными соединениями.

Зачем вплавлять гайки и магниты преимущества и типичные случаи применения

Когда вы только начинаете печатать на 3D-принтере, кажется, что пластик может всё. Но первая же попытка вкрутить саморез прямо в деталь быстро возвращает с небес на землю. Пластиковая резьба, нарезанная винтом, не выдерживает повторной сборки-разборки, легко срывается при малейшем усилии и со временем ослабевает. Именно здесь на помощь приходят вплавляемые гайки и магниты — простой способ сделать ваши бытовые проекты не только красивыми, но и по-настоящему надёжными.

Основная причина использовать металлические вставки — это прочность и долговечность. Вместо хрупкой пластиковой резьбы вы получаете полноценное металлическое соединение. Это открывает массу возможностей:

- Повторная сборка. Корпуса для электроники, крышки органайзеров, разборные мебельные элементы — всё это можно будет собирать и разбирать десятки раз без потери надёжности.

- Повышенная прочность. Кронштейн для полки, крепление для монитора или петля для дверцы шкафа, усиленные металлической вставкой, выдержат значительно большую нагрузку на вырыв и срез.

- Профессиональный вид. Согласитесь, аккуратная головка винта, утопленная в деталь и закрученная в латунную вставку, выглядит куда солиднее, чем саморез, втиснутый в пластик.

Магниты же решают другую задачу — они создают быстрые, скрытые и элегантные соединения. Там, где не нужна высокая прочность, но важна эстетика и удобство, магниты незаменимы. Дверцы шкатулок, которые закрываются с приятным щелчком, съёмные декоративные панели без видимых креплений, крышки контейнеров, которые легко снять одной рукой — всё это их стихия.

Давайте разберёмся, что и когда лучше использовать. Металлические резьбовые вставки бывают нескольких типов, но для домашних проектов чаще всего применяют два:

- Термовплавляемые вставки (heat-set inserts). Это латунные гильзы с наружной накаткой, которые вплавляются в заранее подготовленное отверстие с помощью паяльника. Расплавленный пластик затекает в насечки и после остывания намертво фиксирует вставку. Это самый надёжный способ.

- Пресс-фиты (press-fit). Такие вставки просто запрессовываются в отверстие чуть меньшего диаметра. Они держатся за счёт упругости пластика. Метод проще, но менее устойчив к проворачиванию и вырыванию.

Магнитные соединения обычно строятся на основе небольших, но мощных неодимовых магнитов. Их либо вклеивают в карманы после печати, либо, что интереснее, вставляют прямо в процессе печати, полностью скрывая внутри детали. Такие соединения могут быть как простыми (две детали притягиваются друг к другу), так и более сложными, например, скользящими или защёлкивающимися, где форма пластика направляет и фиксирует магниты.

Как же выбрать подходящий метод? Вот простой ориентир:

- Нагрузка. Если деталь будет нести вес или подвергаться вибрации (например, кронштейн), ваш выбор — термовплавляемая вставка. Для лёгкой крышки или декоративной панели достаточно магнитов.

- Частота сборки. Для соединений, которые будут разбираться постоянно, лучше всего подходят резьбовые вставки. Магнитное соединение тоже многоразовое, но оно не обеспечивает жёсткой фиксации.

- Эстетика. Если нужно абсолютно невидимое крепление, магниты, встроенные внутрь детали, — идеальное решение. Резьбовые соединения всегда предполагают видимую головку винта.

- Тепловая устойчивость. Помните, что неодимовые магниты теряют свои свойства при нагреве выше 80°C. Если ваше устройство будет работать вблизи источников тепла, лучше использовать механический крепёж.

Конечно, у каждого метода есть свои риски. Латунные вставки могут со временем окислиться во влажной среде, хотя для домашних условий это редкость. При вплавлении есть риск перегреть и деформировать деталь, особенно из пластиков с низкой температурой размягчения вроде PLA. Чтобы этого избежать, нужно точно контролировать температуру и работать быстро. Магниты, особенно сильные неодимовые, требуют осторожности. Они могут прищемить пальцы, повредить электронику и опасны при проглатывании. При установке магнита во время печати важно следить, чтобы сопло не задело его, а полярность была правильной. Все эти нюансы мы подробно разберём в следующих главах, но уже сейчас понятно: потратив немного времени на освоение этих техник, вы сможете поднять качество своих 3D-печатных изделий на совершенно новый уровень.

Проектирование и выбор материалов ключевые параметры и допуски

Чтобы гайка или магнит сели в деталь как влитые, начинать нужно с правильного проектирования посадочного места в вашей 3D-модели. Здесь нет мелочей, ведь от пары десятых долей миллиметра зависит, будет ли соединение прочным или развалится при первой же нагрузке.

Начнём с самого отверстия или, как его ещё называют, кармана. Его глубина должна быть немного больше высоты вашей вставки. Обычно достаточно запаса в 0.5–1.0 мм. Этот дополнительный объём нужен, чтобы расплавленный пластик при вплавлении или стружка при запрессовке не выпирали наружу, образуя некрасивый бугорок. Диаметр отверстия — самый важный параметр. Для вплавляемых (heat-set) вставок он должен быть чуть меньше наружного диаметра самой вставки с насечками. Расплавленный пластик заполнит пустоты и после остывания намертво зафиксирует гайку. Для запрессовки (press-fit), наоборот, отверстие делают чуть больше основного тела вставки, но меньше её зубцов, чтобы создать натяг. Если же вы планируете использовать клей, оставьте зазор 0.1–0.2 мм для тонкого цианоакрилата или 0.3–0.5 мм для густого эпоксидного состава. И обязательно добавьте небольшую фаску под углом 45 градусов на входе в отверстие. Она поможет ровно направить вставку и предотвратит образование наплывов пластика.

Прочность соединения зависит не только от посадки, но и от количества пластика вокруг. Золотое правило гласит, что толщина стенки вокруг вставки должна быть не меньше её наружного диаметра. Для стандартной гайки М3 это примерно 5–6 мм сплошного пластика со всех сторон. Тонкие стенки просто треснут от давления при установке или от нагрузки при затягивании винта. Толщина дна кармана тоже важна. Чтобы винт, вкрученный до упора, не выломал дно, оставьте запас. Рассчитать его просто. Измерьте глубину кармана и длину винта. Убедитесь, что между концом винта и наружной поверхностью детали остаётся хотя бы 1.5–2 мм пластика, а лучше 3–4 периметра печати.

Ориентация печати напрямую влияет на надёжность. Отверстия, напечатанные вертикально (параллельно оси Z), гораздо прочнее. Слои пластика в этом случае работают как цельные кольца, крепко обхватывая вставку. Если же отверстие печатается горизонтально, то нагрузка будет приходиться на межслойные спайки, которые являются самым слабым местом любой FDM-детали. Увеличивайте количество периметров (стенок) вокруг отверстия до 3–5 штук. Это даст гораздо больший прирост прочности, чем увеличение процента заполнения.

Выбор материала — половина успеха. У каждого пластика свои особенности.

- PLA. Идеален для старта. Легко печатается, отлично подходит для вплавления из-за низкой температуры плавления. Но он хрупок и боится нагрева, поэтому используйте его для декоративных или слабонагруженных деталей.

- PETG. Золотая середина. Он прочнее и термоустойчивее PLA, но не так капризен в печати, как ABS. Прекрасно подходит для функциональных деталей, хорошо держит и вплавленные, и запрессованные вставки.

- ABS и ASA. Выбор для деталей, которые будут работать в жёстких условиях. Они прочные, термостойкие и отлично подходят для вплавления, так как плавятся очень чисто. ASA к тому же не боится ультрафиолета.

- Nylon и PC (Поликарбонат). Это уже тяжёлая артиллерия. Невероятно прочные и износостойкие пластики для самых ответственных соединений. С ними лучше работает запрессовка, так как вплавлять их сложнее из-за высоких температур и узкого диапазона плавления.

- TPU. Гибкие пластики — отдельная история. Вплавлять или запрессовывать в них что-либо бесполезно. Деталь просто растянется, и вставка выпадет. Единственный надёжный способ — вклеивание или интеграция во время печати с постановкой на паузу.

Никогда не доверяйте универсальным таблицам допусков из интернета. Каждый принтер, каждая катушка пластика и даже температура в комнате вносят свои коррективы. Лучший способ найти идеальный размер отверстия — напечатать тестовый «куб вставки». Это небольшой блок с 3–4 отверстиями, диаметр которых отличается на 0.1 мм. Так вы за 15 минут найдёте идеальную посадку для вашей комбинации принтера, пластика и вставки, не рискуя испортить большую и сложную деталь.

Чтобы систематизировать информацию, вот таблица с общими рекомендациями.

| Материал | Рекомендуемый подход | Ключевые особенности |

|---|---|---|

| PLA | Heat-set (вплавление), Press-fit (запрессовка) | Низкая температура вплавления (около 100-120°C). Хрупкий, может треснуть при запрессовке. Для ненагруженных деталей. |

| PETG | Heat-set, Press-fit, Клей | Более вязкий при плавлении, требует чуть большего нагрева (120-150°C). Прочный и гибкий, хорошо держит запрессовку. |

| ABS / ASA | Heat-set, Press-fit | Идеальны для вплавления, плавятся чисто. Высокая прочность и термостойкость. Требуют температур около 150-180°C. |

| Nylon (Нейлон) | Press-fit, Heat-set (осторожно) | Очень прочный и скользкий, отлично подходит для запрессовки. Вплавлять сложно из-за резкого перехода в жидкое состояние. |

| PC (Поликарбонат) | Press-fit, Heat-set | Высочайшая прочность и термостойкость. Требует высоких температур для вплавления (около 160-200°C) и мощного пресса для запрессовки. |

| TPU (Гибкий) | Клей, Встраивание при печати | Запрессовка и вплавление бесполезны. Только вклеивание в карман с зазором 0.3-0.5 мм или закладка во время печати. |

Для гибких деталей из TPU проектируйте карман так, чтобы он механически удерживал вставку, например, с небольшим бортиком по краю. После установки магнита или гайки зафиксируйте их гибким клеем, например, двухкомпонентным эпоксидным или специальным полиуретановым. Это создаст надёжное, но эластичное соединение.

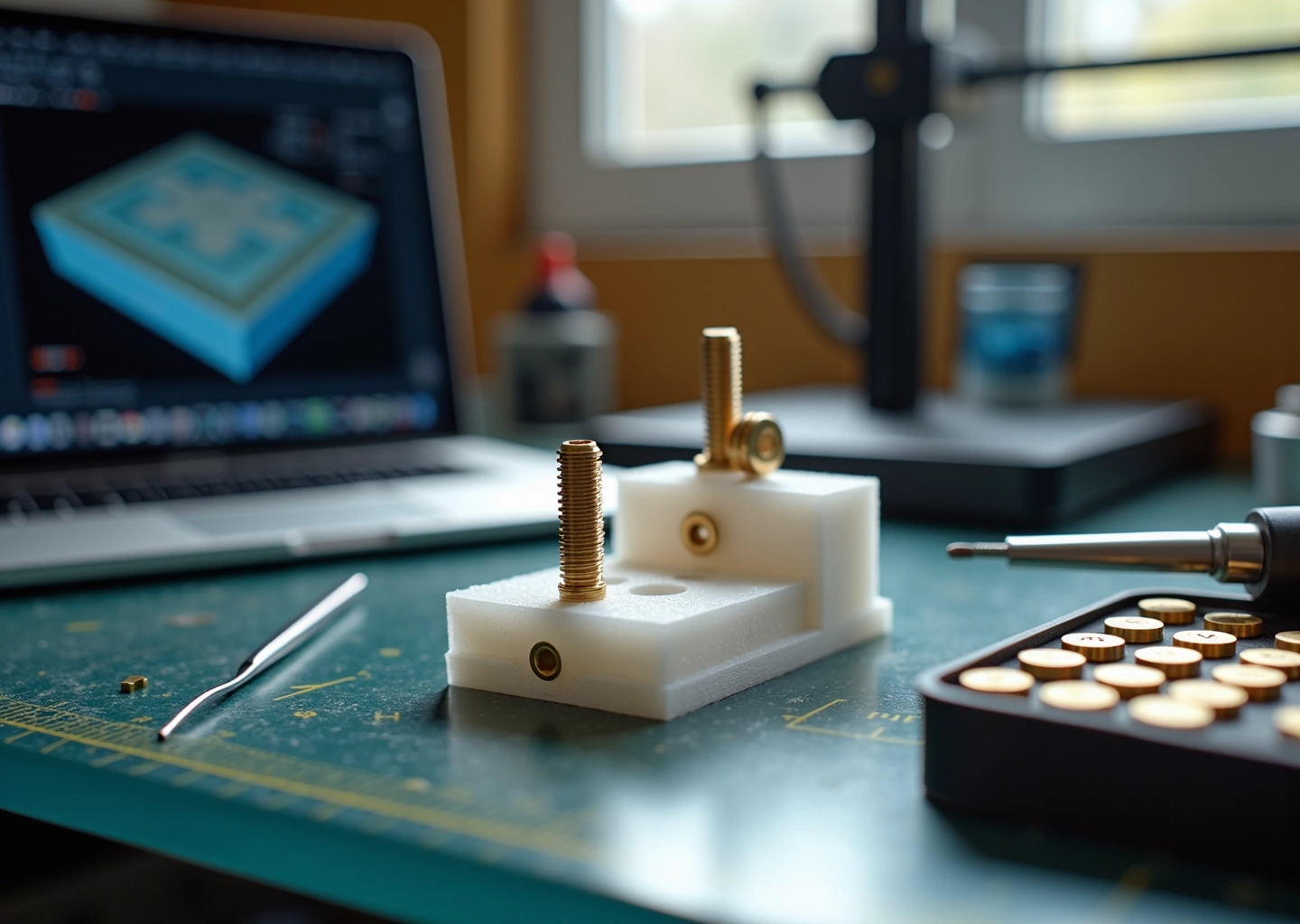

Практические методы установки пошаговые инструкции и инструменты

Когда модель спроектирована и напечатана, наступает самый ответственный этап — установка крепежа. От того, насколько аккуратно и правильно вы это сделаете, зависит прочность и долговечность всего изделия. Давайте разберём три основных метода установки, а также способы фиксации после печати.

Метод 1. Вплавление резьбовых вставок (Heat-set inserts)

Это, пожалуй, самый надёжный способ получить прочную резьбу в пластике. Суть проста. Мы нагреваем металлическую вставку и вплавляем её в заранее подготовленное отверстие. Пластик вокруг неё плавится, а после остывания намертво фиксирует гайку.

Что понадобится

- Инструмент для нагрева. Идеальный вариант — специальный нагреватель для вставок. Но большинство использует обычный паяльник со сменными жалами. Существуют специальные насадки под разные размеры вставок, которые центрируют гайку и равномерно её прогревают.

- Термостойкая подкладка. Силиконовый коврик или кусок фанеры защитит ваш стол.

- Пинцет. Удобно брать и позиционировать горячие вставки.

Пошаговый процесс

- Подготовьте деталь и вставку. Убедитесь, что отверстие чистое, без остатков поддержек.

- Нагрейте паяльник. Температура зависит от пластика. Главный принцип — тепловой энергии должно быть достаточно для локального размягчения материала, но не для его горения. Начните с температуры чуть выше температуры стеклования вашего пластика (для PLA это около 80–100°C, для ABS — 120–150°C) и при необходимости увеличивайте.

- Наденьте вставку на жало паяльника и подождите несколько секунд, чтобы она прогрелась.

- Аккуратно и медленно вдавливайте вставку в отверстие. Не давите сильно. Вставка должна плавно погружаться под собственным весом и весом паяльника. Держите паяльник строго вертикально, чтобы избежать перекоса.

- Когда вставка достигнет нужной глубины (обычно вровень с поверхностью или чуть ниже), плавно извлеките паяльник.

- Иногда вокруг вставки образуется небольшой валик из расплавленного пластика. Пока он не остыл, его можно аккуратно срезать модельным ножом или прижать плоским предметом. Дайте детали полностью остыть.

Чтобы вставка не проворачивалась под нагрузкой, на её внешней поверхности есть специальные насечки и канавки. Правильно спроектированное отверстие (как мы обсуждали в предыдущей главе) тоже играет ключевую роль.

Метод 2. Холодная запрессовка (Press-fit)

Этот метод не требует нагрева и подходит для материалов, которые могут деформироваться от высокой температуры. Здесь фиксация происходит за счёт силы трения и упругости пластика. Метод требует высокой точности при печати отверстия.

Что понадобится

- Пресс. Небольшой ручной или настольный пресс — лучший инструмент. В домашних условиях можно обойтись тисками с мягкими губками.

- Оправка или переходник. Кусок металлического стержня или подходящий болт, чтобы равномерно распределить давление.

Процесс прост. Поместите гайку на отверстие, сверху установите оправку и плавно вдавливайте её с помощью пресса или тисков до нужной глубины. Важно давить строго перпендикулярно поверхности. Если деталь подвергалась термообработке (отжигу), запрессовку лучше выполнять после неё, так как размеры могли измениться.

Метод 3. Встраивание магнитов и гаек во время печати

Этот способ позволяет полностью скрыть крепёж внутри детали. Идеально для создания магнитных замков или скрытых соединений.

Как это работает

- Проектирование. В 3D-модели создаётся карман нужного размера под магнит или гайку. Важно оставить над карманом несколько сплошных слоёв пластика (обычно 1-2 мм), которыми принтер запечатает вставку.

- Настройка в слайсере. На том слое, где печать кармана завершается, нужно вставить команду паузы (в PrusaSlicer это делается правым кликом по ползунку слоёв, в Cura есть специальный скрипт «Pause at height»).

- Процесс печати. Принтер напечатает деталь до нужного слоя и остановится, отведя печатающую головку в сторону.

- Установка. В этот момент вы вручную вкладываете магнит или гайку в подготовленный карман. Обязательно проверьте полярность магнита, если это важно. Можно заранее нанести метку маркером. Чтобы магнит не прилип к соплу, когда печать возобновится, его можно зафиксировать капелькой суперклея или кусочком скотча.

- Возобновление печати. Нажмите кнопку продолжения на принтере. Он вернётся к работе и запечатает магнит внутри детали.

Будьте осторожны. Неодимовые магниты могут быть достаточно сильными, чтобы притянуться к соплу или другим металлическим частям экструдера. Убедитесь, что магнит надёжно лежит в своём гнезде.

Фиксация после печати

Иногда проще вклеить магнит или гайку уже в готовую деталь. Это хороший вариант, если нагрузка на соединение невелика.

- Цианоакрилатный клей («суперклей»). Быстро схватывается, но соединение получается хрупким. Подходит для лёгких деталей.

- Двухкомпонентный эпоксидный клей. Обеспечивает очень прочное соединение, заполняет пустоты. Идеален для нагруженных соединений и магнитов.

- Крышка. Можно спроектировать и напечатать тонкую крышечку, которая закроет карман с магнитом и будет вклеена на место. Это и надёжно, и эстетично.

- Термоусадочные трубки. Если вы встраиваете магниты рядом с электроникой, их можно изолировать отрезком термоусадочной трубки, чтобы избежать коротких замыканий.

Необходимые принадлежности и техника безопасности

Для комфортной работы вам пригодится базовый набор:

- Набор резьбовых вставок (самые ходовые размеры M3, M4, M5).

- Неодимовые магниты разных форм (диски, прямоугольники).

- Паяльник с регулировкой температуры или специальный инструмент для вставок.

- Эпоксидный и цианоакрилатный клей.

- Защитные очки и перчатки.

Безопасность прежде всего. При работе с паяльником всегда используйте защитные очки. Горячий пластик может брызнуть. Сильные неодимовые магниты могут прищемить кожу, а также повредить электронику и банковские карты. Храните их подальше от чувствительных приборов.

Часто задаваемые вопросы ответы на типичные проблемы и сомнения

Когда осваиваешь новую технику, всегда появляются вопросы. Это нормально. Даже после самых подробных инструкций остаются сомнения и мелкие «а что, если…». Чтобы вы чувствовали себя увереннее, я собрала самые частые вопросы о вплавлении гаек и магнитов в одном месте. Этот раздел — ваша шпаргалка, которая поможет избежать досадных ошибок и быстро найти решение, если что‑то пошло не так. Вместо того чтобы искать ответы по всему интернету, вы можете просто заглянуть сюда.

1. Можно ли печатать прямо поверх магнита, который уже вставлен в деталь?

Да, это возможно, но требует осторожности. Главная проблема в том, что сопло 3D‑принтера сделано из металла и его будет притягивать к магниту. Это может привести к сдвигу слоёв, неровной поверхности или даже повреждению сопла.

Как действовать:

- Убедитесь, что магнит надёжно закреплён в своём кармане. Можно капнуть немного суперклея, чтобы он не сдвинулся.

- Магнит должен быть утоплен чуть ниже уровня последнего напечатанного слоя. Даже полмиллиметра имеют значение.

- В настройках слайсера можно увеличить скорость перемещения сопла над этой областью, чтобы минимизировать время взаимодействия.

- Тестовый запуск: Попробуйте сначала напечатать небольшой тестовый кубик с магнитом внутри, чтобы увидеть, как ваш принтер справится с задачей.

2. Как установка вставки влияет на прочность детали?

Любая вставка — это локальное изменение структуры материала. При нагреве (heat-set) пластик вокруг плавится и снова застывает, создавая прочное соединение, но при перегреве он может стать хрупким. При запрессовке (press-fit) в пластике создаётся напряжение.

Практические рекомендации:

- Проектируйте деталь так, чтобы вокруг вставки было достаточно «мяса». Хорошее правило — толщина стенки должна быть не меньше внешнего диаметра самой вставки.

- Увеличьте количество периметров (стенок) в настройках печати для областей, где будут устанавливаться крепления. Три-четыре периметра — это хороший старт.

- Не размещайте вставки слишком близко к краям или углам детали.

3. Гайка проворачивается в гнезде. Что делать?

Это классическая проблема, если гнездо для гайки просто круглое. Сила трения не сможет удержать её от вращения при затягивании винта.

Решения:

- Самый надёжный способ — спроектировать посадочное место шестигранной формы, точно под размер гайки.

- Для резьбовых втулок (heat-set inserts) с насечками важно правильно подобрать диаметр отверстия. Оно должно быть чуть меньше, чтобы при вплавлении расплавленный пластик заполнил все бороздки и зафиксировал втулку.

- Ещё один вариант — создать «карман-ловушку», куда гайка вставляется сбоку во время печати (с использованием паузы) и оказывается полностью запечатанной внутри пластика.

4. Какой клей лучше всего подходит для фиксации магнитов?

Выбор зависит от задачи. Быстрый результат или максимальная прочность?

Варианты:

- Цианоакрилат (суперклей): Идеально для быстрой фиксации, когда не предполагается больших нагрузок. Схватывается за секунды, но может быть хрупким.

- Двухкомпонентный эпоксидный клей: Ваш выбор для самых надёжных соединений. Он заполняет пустоты, прочно сцепляется с пластиком и металлом и выдерживает значительные нагрузки. Единственный минус — долго сохнет. Для лучшего сцепления можно слегка зашкурить поверхность магнита и пластика.

5. Неодимовый магнит потеряет свою силу, если его нагреть?

Да, и это очень важный момент. У каждого магнита есть своя максимальная рабочая температура (температура Кюри), при превышении которой он необратимо теряет свои магнитные свойства.

Что нужно знать:

- Для большинства стандартных неодимовых магнитов (например, марки N35) эта температура составляет всего 80°C.

- Если вы вставляете магнит во время печати, температура стола для ABS (100-110°C) уже может быть критичной. Для PLA (50-60°C) обычно безопасно.

- При использовании паяльника для установки втулки рядом с магнитом, работайте быстро и старайтесь не передавать тепло на магнит.

- Как проверить: Всегда смотрите спецификацию магнита перед покупкой. Если сомневаетесь, можно пожертвовать одним магнитом и нагреть его в духовке до нужной температуры, чтобы проверить результат.

6. Можно ли использовать эти методы для гибких материалов, таких как TPU?

С гибкими пластиками всё сложнее. Методы вплавления и запрессовки для них практически не подходят. TPU слишком мягкий, и жёсткая вставка просто не будет в нём держаться.

Рабочий подход:

- Лучший способ — это клей. Спроектируйте карман для магнита или гайки с небольшим зазором (около 0.5 мм) и используйте гибкий эпоксидный клей.

- Также отлично работает метод «захвата», когда гайка полностью запечатывается внутри детали во время печати. Гибкость TPU даже поможет вставить её в плотный карман после печати.

7. Как точно подобрать посадочный диаметр для втулки или магнита?

Не существует универсальной формулы. Результат зависит от вашего принтера, типа пластика, настроек печати и даже влажности филамента.

Метод калибровки:

- Создайте в 3D-редакторе небольшую тестовую модель. Это может быть простой кубик или пластина.

- Сделайте в ней несколько отверстий с разным диаметром, например, для втулки M3 можно сделать отверстия 4.0, 4.1, 4.2, 4.3 мм.

- Напечатайте эту модель с теми же настройками, которые будете использовать для основной детали.

- Попробуйте установить втулку в каждое отверстие. Идеальный диаметр тот, при котором втулка входит ровно, с небольшим усилием, и пластик вокруг не деформируется слишком сильно.

8. Какие меры безопасности нужно соблюдать при работе с маленькими, но сильными магнитами?

Неодимовые магниты — это не игрушки, особенно крупные. Их сила может быть обманчива.

Основные правила:

- Берегите пальцы! Два крупных магнита могут притянуться друг к другу с такой силой, что защемят кожу до крови.

- Защищайте глаза. При столкновении магниты могут расколоться, разбрасывая острые осколки. При работе с ними лучше надевать защитные очки.

- Держите их подальше от электроники. Сильное магнитное поле может повредить телефоны, банковские карты, мониторы и особенно медицинские устройства, такие как кардиостимуляторы.

- Маркируйте полярность. Перед установкой магнита в деталь обязательно отметьте нужный полюс маркером. Вытащить неправильно установленный магнит из глубокого гнезда бывает почти невозможно.

Итоги и практические рекомендации что делать дальше короткий план действий

Мы с вами разобрали теорию, инструменты и ответили на каверзные вопросы. Теперь давайте соберём всё воедино и наметим чёткий путь от задумки до готового изделия. Эта глава — ваш карманный справочник и план действий.

Ключевые выводы, которые стоит запомнить:

- Выбор метода — это компромисс. Термовплавление (heat-set) — ваш выбор для максимальной надёжности в твёрдых пластиках вроде PLA, ABS или ASA. Запрессовка (press-fit) — быстрый способ для прототипов или деталей из PETG, где важна скорость, а не предельная прочность. Клей — незаменимый помощник для гибких материалов типа TPU и для магнитов, которые боятся перегрева.

- Проектирование решает 90% проблем. Правильный диаметр отверстия, достаточная глубина «кармана» и наличие фаски для лёгкого захода вставки — вот три кита успешной установки. Не экономьте на толщине стенок вокруг вставки, иначе деталь треснет при первой же нагрузке.

- Безопасность прежде всего. При работе с паяльником обеспечьте проветривание, чтобы не дышать парами пластика. Сильные неодимовые магниты держите подальше от электроники и банковских карт. И, конечно, горячие инструменты и пальцы — вещи несовместимые.

Главные ошибки, которых нужно избегать:

Переоценка своего принтера и пластика — всегда делайте тестовую печать для подбора допусков. Нагрев «на глазок» — слишком высокая температура деформирует деталь, слишком низкая не даст вставке сесть как надо. Игнорирование документации — у магнитов есть температурный предел (точка Кюри), после которого они теряют свои свойства навсегда. Всегда проверяйте паспорт магнита перед работой.

Ваш короткий план действий: от идеи до сборки

Чтобы не запутаться в процессе, просто следуйте этим шагам. Это проверенный маршрут, который сэкономит вам время и нервы.

- Проектирование. На этом этапе вы решаете, какая нагрузка будет на соединение. Исходя из этого, выбираете тип и размер вставки (гайки или магнита). Сразу закладываете в 3D-модель отверстие с правильными параметрами: диаметр чуть меньше внешнего диаметра вставки для вплавления, глубина с небольшим запасом и обязательная фаска сверху.

- Тестовая печать. Не печатайте сразу всю деталь целиком. Создайте маленький тестовый кубик с таким же отверстием, как в основном проекте. Так вы сможете проверить посадку, не потратив много пластика и времени. Если нужно, скорректируйте диаметр в модели и напечатайте ещё один тест.

- Выбор вставки и инструмента. Убедитесь, что у вас есть нужные гайки или магниты. Подготовьте инструмент: паяльник с подходящим жалом для термовплавления, тиски или струбцину для запрессовки, качественный клей для магнитов.

- Установка. Действуйте аккуратно и без спешки. При вплавлении давите на паяльник ровно, без перекосов. При запрессовке следите, чтобы вставка входила строго вертикально. При вклеивании магнита не забудьте про полярность и дайте клею полностью высохнуть.

- Проверка механики. После того как деталь полностью остыла (это важно!), проверьте соединение. Вкрутите винт в гайку, убедитесь, что она не проворачивается. Проверьте силу сцепления магнитов. Нагрузите соединение так, как оно будет использоваться в реальности.

- Финишная обработка. Если вокруг вставки образовался небольшой наплыв пластика, аккуратно срежьте его модельным ножом или зачистите надфилем. Ваша деталь готова к работе!

Куда двигаться дальше?

Теория — это хорошо, но настоящее мастерство приходит с практикой. Не бойтесь экспериментировать. Напечатайте несколько тестовых деталей и попробуйте разные методы установки на разных типах пластика. Только так вы почувствуете материал и поймёте, какие допуски подходят именно для вашего оборудования.

Чтобы углубить свои знания, ищите техническую документацию (datasheets) на компоненты. Используйте такие поисковые запросы:

- «Технический паспорт резьбовой вставки M4 для PLA»

- «Температурный класс неодимового магнита N42» или «NdFeB magnet N42 max operating temperature»

- «Допуски и посадки для запрессовки в ABS»

Изучение таких документов даст вам точные цифры для проектирования, а не примерные значения. Кстати, в России сейчас активно развиваются технологии 3D-печати, в том числе и в области создания магнитов со сложной структурой, что открывает новые горизонты для домашних мастеров. Подробнее об этом можно почитать в новостях, например, о разработках отечественных учёных.

Ваш следующий шаг — взять небольшой проект и применить полученные знания. Создайте простую коробочку с магнитной крышкой или кронштейн с надёжным резьбовым креплением. Именно на таких маленьких победах и строится большой опыт. Удачи

Источники

- В России запускают 3D-печать для авиастроения … — CNews

- В России магниты из редкоземельных металлов начали … — iXBT

- В России появилась своя технология 3D-печати магнитных …

- В России создали технологию 3D-печати магнитов из … — РЕН ТВ

- создана технология 3D-печати магнитов из редкоземельных …

- Уральские ученые разработали технологию 3D-печати …

- Новости мира аддитивных технологий — F2 innovations

- 3D печать магнитов: революция в производстве инженерных …

- Металл без дефектов. Российские ученые улучшили технологию …

- 3D-печать в строительстве 2025: преимущества и примеры