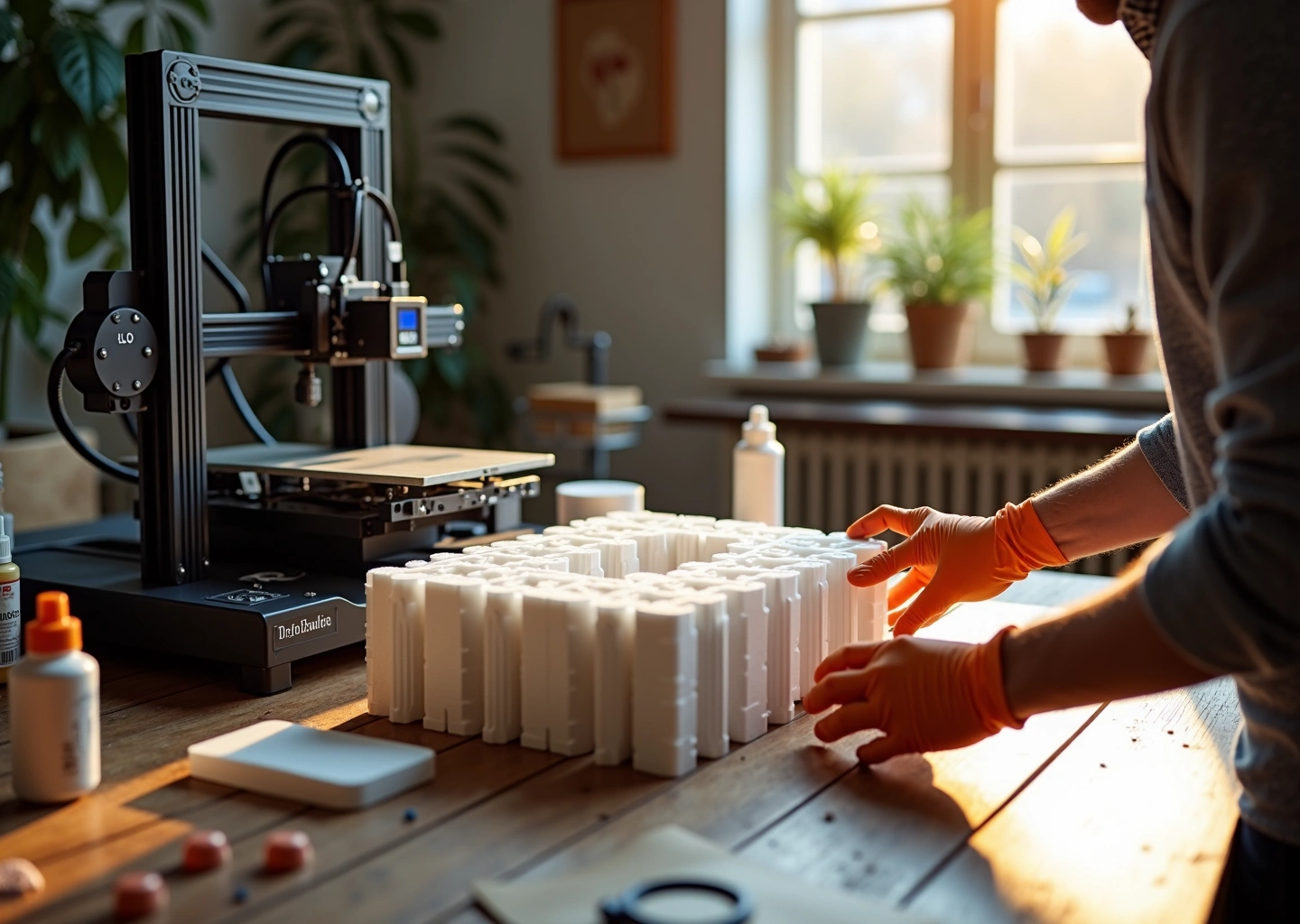

Печать крупных моделей по частям — ключ к созданию больших предметов дома на небольших принтерах. В этой статье подробно разберём планирование разреза, выбор стыковых решений, инструменты для сегментации, оптимальные параметры печати, выбор клея и методы финишной обработки. Практические советы помогут избежать деформаций и собрать прочные, эстетичные изделия.

Почему разбивать модель на части и как правильно спланировать разрезы

Решение напечатать что-то по-настоящему большое, будь то полноразмерный шлем или элемент мебели, почти всегда упирается в один вопрос, как это сделать на домашнем 3D-принтере. Ответ прост, резать модель на части. Но это не просто техническая необходимость. Грамотное планирование разрезов превращает печать из мучения в управляемый процесс и напрямую влияет на качество конечного изделия.

Зачем вообще резать модель?

Казалось бы, чем меньше деталей, тем лучше. Но на практике сегментация модели даёт массу преимуществ.

- Ограниченный объём печати. Самая очевидная причина. Ваш проект больше, чем область печати вашего принтера. Без разрезания его просто невозможно изготовить.

- Сокращение времени и расхода материала на поддержки. Представьте, что вы печатаете статую человека с раскинутыми в стороны руками. Если печатать её целиком, понадобится огромное количество поддерживающих структур под руками. А если отделить руки и напечатать их вертикально, поддержки могут не понадобиться вовсе. Это экономит и пластик, и время, и нервы при постобработке.

- Минимизация деформаций. Большие плоские детали, особенно из пластиков с высокой усадкой вроде ABS, склонны к деформации и отрыву от стола (warping). Печатая модель по частям, вы уменьшаете площадь каждого отдельного элемента, что значительно снижает риск брака.

- Удобство покраски и отделки. Покрасить собранную сложную модель, не оставив подтёков и непрокрашенных участков, бывает очень сложно. Раздельные детали гораздо проще шлифовать, грунтовать и красить. Вы можете аккуратно обработать каждый элемент со всех сторон, прежде чем соединять их.

- Логистика. Большой объект неудобно хранить, переносить и тем более перевозить. Разборная конструкция решает эту проблему.

Алгоритм планирования разрезов

Прежде чем запускать программу для резки, нужно взять паузу и подумать. Стратегия здесь важнее всего.

Шаг 1. Оценка общего вида и деталировки.

Посмотрите на модель со всех сторон. Где у неё лицевые, самые заметные поверхности? Где находятся мелкие детали, которые важно сохранить в идеальном состоянии? Швы на гладкой передней панели корпуса будут бросаться в глаза, а на задней стенке или на ребре их никто не заметит. Старайтесь проводить разрезы по естественным линиям и контурам модели, например, по границам панелей, швам одежды на скульптуре или стыкам элементов декора.

Шаг 2. Анализ функциональных зон.

Подумайте, как будет использоваться объект.

- Нагруженные места. Если деталь будет нести нагрузку (например, кронштейн или ножка стола), её прочность критически важна. В 3D-печати деталь наиболее уязвима вдоль слоёв. Поэтому разрезы и ориентация при печати должны планироваться так, чтобы слои располагались перпендикулярно вектору основной нагрузки.

- Подвижные части. Если в модели есть шарниры или другие движущиеся элементы, разрезы не должны мешать их работе.

- Видимые поверхности. Как уже говорилось, швы на них нужно маскировать. Лучшее место для стыка, это угол, ребро или углубление. На плоской поверхности скрыть шов идеально почти невозможно.

Шаг 3. Выбор плоскостей разреза.

Плоские поверхности стыкуются гораздо лучше и проще, чем криволинейные. Если есть возможность, всегда режьте по прямой. Это упростит и печать, и последующую склейку. Шероховатость от слоёв на стыкуемых поверхностях может помешать плотному прилеганию. Поэтому иногда имеет смысл печатать детали так, чтобы стыкуемая поверхность была либо верхней, либо нижней гранью модели, они обычно самые гладкие.

Решая, делать части крупнее или мельче, руководствуйтесь здравым смыслом. Слишком мелкие детали усложнят сборку и увеличат количество швов. Слишком крупные могут не поместиться на столе, долго печататься и быть подвержены деформации. Найдите баланс между удобством печати и сложностью сборки.

Примеры типовых схем разреза

- Мебель. Ножки стула или стола печатаются отдельно от сиденья. Длинные детали, как царги, режутся на несколько частей с прочными соединениями типа «шип-паз».

- Скульптуры. Бюсты удобно резать по линии шеи или плеч. Полноростовые фигуры делят на торс, конечности и голову. Разрезы маскируют под одеждой или аксессуарами.

- Корпуса техники. Здесь разрезы идеально ложатся на естественные стыки панелей. Корпус можно разделить на основание, крышку и боковые стенки.

- Декор. Большие вазы или настенные панно можно резать на горизонтальные или вертикальные сегменты. Для сложных узоров разрез лучше вести по наименее заметным линиям орнамента.

Чек-лист перед тем, как резать модель

Прежде чем вы откроете Blender или Meshmixer, пройдитесь по этому списку. Это сэкономит вам много времени и сил.

- Точные габариты. Измерьте реальную рабочую область вашего принтера. Не полагайтесь на заявленные производителем цифры, они могут быть немного завышены.

- Точность принтера и допуски. Насколько точно ваш принтер воспроизводит размеры? Напечатайте тестовый куб. Это поможет понять, какие допуски закладывать в соединения. Для плотной посадки штифта в отверстие обычно достаточно зазора в 0.2–0.3 мм.

- Способ соединения. Вы будете только склеивать детали или использовать дополнительный крепёж? Если планируются винты, штифты или нагревательные вставки, для них нужно заранее предусмотреть место.

- План ориентации. Для каждой будущей детали продумайте, как она будет расположена на печатном столе для оптимального качества, прочности и минимизации поддержек.

- Визуализация швов. Мысленно или на эскизе представьте, где пройдут все швы и как они будут выглядеть на готовом изделии.

Когда у вас есть чёткий план, можно переходить к следующему этапу, непосредственной работе с 3D-моделью в программе.

Инструменты и методы сегментации модели

Когда план разрезов готов, наступает самый ответственный этап, работа с цифровой моделью. Просто разрезать модель по прямой линии недостаточно. Чтобы части идеально сошлись, были прочными и легко склеивались, нужно правильно подготовить стыки. Для этого существует множество программ, от мощных 3D-редакторов до простых инструментов в слайсерах. Давайте разберёмся в самых популярных.

Профессиональные инструменты для полного контроля

Blender. Это бесплатный и невероятно мощный инструмент. Поначалу он может показаться сложным, но для наших задач хватит нескольких функций.

- Плоский разрез. Самый простой способ, это использовать инструмент Bisect. В режиме редактирования (клавиша Tab) выделите модель, зайдите в меню Mesh -> Bisect и проведите линию разреза. В появившемся меню можно точно настроить положение и угол плоскости. После этого останется только разделить модель на две части по новому контуру (клавиша P -> By Loose Parts).

- Создание соединений. Здесь нам поможет модификатор Boolean. Процесс такой, сначала вы разрезаете модель на две части. Затем создаёте простой объект, который будет нашим штифтом, например, цилиндр или куб. Располагаете его на месте стыка так, чтобы он входил в одну часть и выступал из неё. Копируете этот штифт. Теперь к одной части модели применяете Boolean с операцией Union (объединение) с одним штифтом, а ко второй части, Boolean с операцией Difference (вычитание) с копией штифта. В результате на одной детали появится выступ, а на другой, идеальное под него отверстие. Инструменты привязки (snap tools) помогут расположить штифты идеально точно.

Autodesk Meshmixer. Ещё одна отличная бесплатная программа, которая словно создана для работы с 3D-сканами и моделями для печати. Её главный инструмент, Plane Cut. Он позволяет провести плоскость через модель и одним кликом разрезать её. Программа автоматически закроет образовавшиеся отверстия, создав две цельные детали. Это очень удобно. Если модель имеет дефекты, функция Make Solid поможет их исправить перед разрезом.

Быстрые решения прямо в слайсере

PrusaSlicer и Cura. Современные слайсеры научились делать простые разрезы самостоятельно, что экономит массу времени.

- В PrusaSlicer есть функция Cut. Вы просто выбираете модель, указываете высоту, на которой нужно сделать разрез, и программа делит объект на две части. Самое приятное, что можно сразу добавить соединители. Слайсер сам предложит создать пазы и штифты нужного размера и формы. Вы можете выбрать их количество, глубину и форму (цилиндр, призма).

- В Cura похожий инструмент называется Mesh Tools, Cut/Surface. Он также позволяет резать модель по плоскости. Для добавления соединителей обычно используют плагины, например, Cura Cylinder Custom Support, который можно использовать для создания штифтов.

Для простых задач возможностей слайсера хватает с головой. Если же вам нужен сложный фигурный стык или соединение типа «ласточкин хвост» (dovetail), без Blender или Meshmixer не обойтись. Также стоит упомянуть простые и понятные программы 3D Builder (встроен в Windows) и Autodesk Netfabb, которые отлично справляются с разрезанием и исправлением моделей.

Проектирование надёжных соединений

Просто гладкий стык, это ненадёжно. Клей будет держать, но детали могут сместиться при сборке, а соединение будет слабым на излом. Поэтому всегда добавляйте механические замки.

- Цилиндрические штифты (шканты). Самый популярный вариант. Они просты в моделировании и отлично предотвращают сдвиг деталей. Оптимальный диаметр штифтов для большинства моделей, от 5 до 10 мм. Длина должна быть достаточной, чтобы надёжно входить в обе детали, примерно 2-3 диаметра.

- Шип-паз и «ласточкин хвост». Более сложные, но и более прочные соединения. Они не только центрируют детали, но и сопротивляются растяжению. Идеальны для угловых соединений или деталей, которые будут испытывать нагрузку.

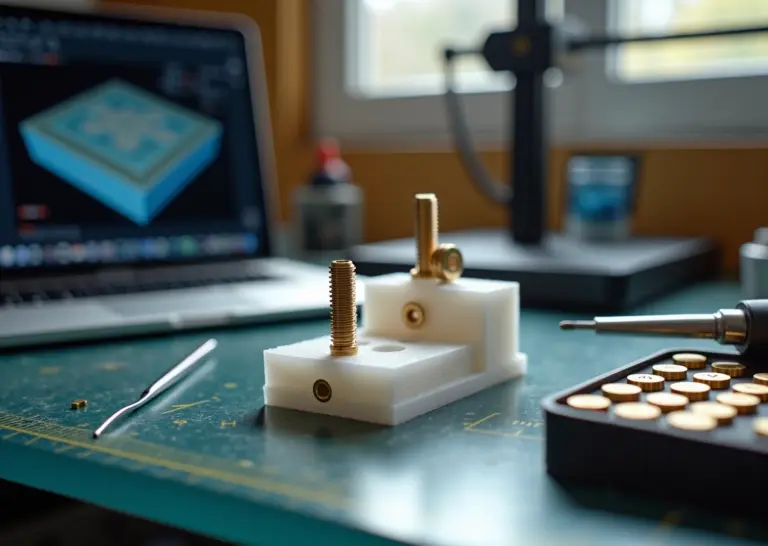

- Отверстия под винты и вставки. Если модель должна быть разборной или нести серьёзную нагрузку, проектируйте отверстия под винты. Для большей надёжности используйте нагревательные резьбовые вставки (heat-set inserts). Это латунные втулки с резьбой, которые вплавляются в пластик паяльником и создают очень прочное соединение.

Важный момент, допуски. Принтер не печатает с абсолютной точностью. Поэтому отверстие всегда нужно делать чуть больше, чем штифт. Для большинства домашних FDM-принтеров хороший стартовый зазор, это 0.2–0.3 мм. То есть, если штифт у вас диаметром 5 мм, то отверстие под него должно быть 5.2–5.3 мм. Чтобы не испортить большую деталь, всегда печатайте маленький тестовый фрагмент, один штифт и одно отверстие, и проверяйте, как они входят друг в друга. Соединение должно быть плотным, но не требовать молотка для сборки. Небольшая фаска на краю штифта и отверстия сильно упростит сборку.

Подготовка файлов к печати

После того как вы разрезали модель и добавили соединения, остаётся несколько финальных шагов.

- Проверка полигональной сетки (меша). После булевых операций в модели могут появиться ошибки, дыры, вывернутые нормали. Программы вроде 3D Builder или Netfabb имеют функции автоматического исправления, которые решают 99% проблем.

- Усиление стыков. Если соединение должно быть очень прочным, можно спроектировать внутри деталей специальные монтажные полости. После склейки в них можно будет залить эпоксидную смолу или вклеить усиливающие стержни.

- Маркировка. Когда у вас десяток похожих частей, легко запутаться. Добавьте на внутреннюю, невидимую сторону каждой детали небольшую гравировку, номер или метку. Это сэкономит вам нервы при сборке. Визуализируйте стыки в программе, чтобы убедиться, что всё сходится как надо, и только потом экспортируйте каждую часть в отдельный STL-файл.

Правильная подготовка модели, это половина успеха. Потратив немного больше времени на этом этапе, вы получите детали, которые соберутся легко и точно, как конструктор.

Параметры печати, материалы и методы склейки для прочного соединения

Когда цифровая модель аккуратно разрезана на части, наступает самый ответственный этап. От того, как вы настроите печать и какой метод соединения выберете, зависит не только внешний вид, но и прочность всей конструкции. Ошибки здесь могут свести на нет всю подготовительную работу, поэтому давайте разберем все тонкости.

Настройки печати для идеальных стыков

Чтобы детали соединялись плотно и прочно, нужно уделить внимание параметрам слайсера. Главная цель — получить максимально ровные и геометрически точные стыковочные поверхности.

- Ориентация. Располагайте деталь так, чтобы плоскость разреза лежала на столе принтера. Это обеспечит идеальную гладкость поверхности, необходимую для плотного прилегания. Если это невозможно, выбирайте ориентацию, при которой слои идут параллельно основной нагрузке на шов.

- Высота слоя. Для стыкуемых поверхностей лучше использовать меньшую высоту слоя, например, 0.1-0.15 мм. Это уменьшит ребристость и увеличит площадь контакта.

- Первый слой. Сделайте первый слой немного шире (например, 110-120%) и медленнее. Это гарантирует хорошее сцепление со столом и предотвратит деформацию углов, что критично для ровности стыка.

- Периметры и заполнение. Увеличьте количество периметров (стенок) до 3-4. В области стыка, на расстоянии 5-10 мм от края, можно локально увеличить плотность заполнения до 50-100% с помощью модификаторов в слайсере. Это создаст прочный каркас вокруг шва.

- Температура и скорость. Печатайте на стандартных температурах для вашего пластика, но избегайте завышенных скоростей. Стабильная и неспешная печать снижает внутренние напряжения и риск деформации.

- Контроль деформации. Обязательно используйте кайму (brim) шириной 5-10 мм для деталей с большой площадью основания. Это предотвратит отрыв краев от стола (warping) и сохранит геометрию стыковочной поверхности.

Материалы и подходящие клеи

Выбор клея напрямую зависит от типа пластика. У каждого материала свои особенности адгезии и усадки, которые нужно учитывать.

- PLA. Самый простой в работе. У него низкая усадка и хорошая адгезия ко многим клеям.

- Цианоакрилат (суперклей). Идеален для быстрых соединений. Используйте гель-версию для лучшего контроля и заполнения мелких щелей. Активатор в спрее ускорит схватывание до нескольких секунд.

- Эпоксидная смола. Лучший выбор для несущих швов, где важна максимальная прочность. Пятиминутная эпоксидка удобна, но для самых ответственных деталей лучше брать составы с временем отверждения 30 минут и более.

- PETG. Прочный и гибкий, но капризный в склейке из-за химической стойкости.

- Эпоксидная смола. Надежный вариант, но требует тщательной подготовки поверхности — обязательной шлифовки для создания шероховатости.

- Специальные адгезивы. Ищите клеи, предназначенные для полиэтилена и полипропилена, часто они требуют использования праймера.

- Цианоакрилат. Работает, но соединение получается менее прочным, чем с PLA. Обязательно используйте активатор.

- ABS и ASA. Эти пластики растворяются ацетоном, что позволяет создавать монолитные соединения.

- Ацетоновая сварка. Нанесите ацетон кисточкой на обе поверхности, прижмите их друг к другу и зафиксируйте. Ацетон растворит пластик, и после испарения детали «срастутся». Получается очень прочный шов.

- Эпоксидная смола и цианоакрилат. Также отлично работают, если сварка по каким-то причинам не подходит.

- Фотополимерные смолы (Resin). Детали из смолы можно склеивать той же смолой, из которой они напечатаны.

- UV-отверждаемая смола. Нанесите тонкий слой смолы на стык, соедините детали и засветите шов ультрафиолетовой лампой или фонариком. Получается идеальное, практически невидимое соединение.

- Цианоакрилат. Быстрый и удобный способ, особенно для непрозрачных смол.

Пошаговый процесс склейки и усиления

Просто нанести клей недостаточно. Чтобы получить качественный результат, следуйте этому алгоритму.

- Подготовка и допуски. Перед печатью заложите в модель допуски. Для плотного скользящего соединения (например, штифт в отверстии) достаточно зазора в 0.1–0.2 мм. Для соединений, компенсирующих усадку, может потребоваться до 0.3 мм. После печати обязательно удалите все поддержки, кайму и другие артефакты.

- Сухая примерка. Всегда сначала собирайте модель «на сухую», без клея. Убедитесь, что все части подходят друг к другу. При необходимости подгоните их надфилем или наждачной бумагой. Промаркируйте детали, чтобы не перепутать их при финальной сборке.

- Подготовка поверхностей. Это ключевой шаг. Зашлифуйте стыкуемые поверхности наждачной бумагой с зернистостью P120-P180. Это создаст микроцарапины, которые улучшат сцепление. Затем обезжирьте поверхности изопропиловым спиртом.

- Нанесение клея и фиксация. Наносите клей тонким равномерным слоем на одну из поверхностей. Избегайте излишков. Быстро и точно соедините детали, сильно прижмите их друг к другу и зафиксируйте с помощью струбцин, малярного скотча или резинок.

- Отверждение и очистка. Дайте клею полностью высохнуть согласно инструкции. Не торопитесь. После полного отверждения аккуратно удалите излишки клея модельным ножом или наждачной бумагой.

Для деталей, которые будут подвергаться нагрузкам, простого клея может быть мало. Используйте дополнительные методы усиления. В заранее спроектированные отверстия можно вставить металлические штифты или винты с потайными головками. Для создания надежных резьбовых соединений идеально подходят термовставки (heat-set inserts), которые вплавляются в пластик паяльником. Внутренние полости можно заполнить эпоксидной смолой для создания монолитного и очень прочного узла.

Маскировка швов для покраски

Чтобы шов стал совершенно невидимым, его нужно правильно обработать перед покраской. После склейки и удаления излишков клея зашлифуйте шов наждачной бумагой, постепенно повышая зернистость от P180 до P400. Если остались небольшие щели, заполните их автомобильной или полиэфирной шпатлевкой. После высыхания шпатлевки снова отшлифуйте поверхность до идеальной гладкости. Финальный шаг — нанесение грунтовки. Она выявит мелкие дефекты и создаст однородную основу для краски, окончательно скрыв место соединения.

Часто задаваемые вопросы по печати по частям и склейке

Как рассчитать оптимальное число частей?

Здесь нет строгой формулы, скорее это баланс между тремя вещами: размером вашего принтера, временем печати и сложностью последующей сборки. Главный принцип: делайте как можно меньше частей, которые помещаются в вашу область печати и не требуют гигантского количества поддержек. Если модель очень высокая, лучше разрезать её горизонтально, чтобы избежать шаткости при печати. Если она широкая, режьте вертикально. Подумайте, как разрезы повлияют на прочность и внешний вид. Иногда лучше сделать четыре простых для печати части, чем две, которые потребуют сложной постобработки.

Каким клеем лучше склеивать PLA и PETG?

Для PLA отлично подходит цианоакрилатный клей, известный как «суперклей». Для ускорения процесса используйте активатор в виде спрея. Если нужна максимальная прочность, например, для функциональных деталей, ваш выбор — двухкомпонентная эпоксидная смола. Она сохнет дольше, но соединение получается монолитным. PETG склеить сложнее из-за его химической стойкости. Суперклей сработает, но только после тщательной зачистки поверхностей наждачной бумагой. Лучшие результаты дают специальные клеи для пластика или та же эпоксидная смола. Подробнее о выборе клея мы говорили в разделе «Параметры печати, материалы и методы склейки».

Как избежать щелей на стыках?

Идеальные стыки начинаются с идеально откалиброванного принтера. Убедитесь, что у вас правильно настроены подача пластика (flow) и шаги экструдера (e-steps). Используйте в модели соединительные элементы, такие как штифты или пазы «ласточкин хвост», они не дадут деталям сместиться. Чтобы края деталей не загибались при печати, используйте кайму (brim). И самое главное: перед нанесением клея всегда проводите «сухую» примерку. Если что-то не сходится, аккуратно подточите поверхности наждачной бумагой до идеального прилегания.

Какую допусковую посадку использовать для штифтов?

Это зависит от точности вашего принтера. Хорошей отправной точкой для плотной посадки будет зазор в 0.1–0.2 мм. Если штифт должен входить свободно и в отверстии останется место для клея, закладывайте 0.3 мм. Но теория — это одно, а практика — другое. Перед печатью больших частей обязательно напечатайте маленький тестовый кубик с отверстием и отдельный штифт к нему. Так вы точно подберёте идеальный зазор для вашего оборудования и конкретного пластика.

Как делать скрытые швы?

Секрет в планировании. Старайтесь располагать разрезы вдоль естественных изгибов, углов или граней модели. Там шов будет наименее заметен. Вместо того чтобы склеивать детали по внешней поверхности, используйте внутренние соединители. После склейки шов нужно обработать. Заполните его автомобильной или модельной шпатлёвкой, дайте высохнуть, а затем отшлифуйте до идеально гладкого состояния. После грунтовки и покраски никто и не догадается, что модель была из нескольких частей.

Как поступать с прогибами и деформацией?

Профилактика лучше лечения. Чтобы избежать коробления углов, особенно на больших деталях, всегда печатайте с каймой (brim). Для капризных пластиков вроде ABS или ASA закрытый корпус принтера — это не роскошь, а необходимость. Он поддерживает стабильную температуру и предотвращает усадку. Если деталь всё же немного деформировалась, можно попробовать аккуратно прогреть её строительным феном и выровнять на плоской поверхности. Но действуйте осторожно, есть риск испортить деталь окончательно.

Какие методы усиления использовать для несущих деталей?

Один только клей не выдержит серьёзных нагрузок. Прочность нужно закладывать ещё на этапе проектирования. Предусмотрите в модели сквозные каналы, в которые после печати можно будет вставить металлические стержни, карбоновые трубки или обычные шпильки. Они свяжут несколько частей в единый силовой каркас. Для креплений, которые будут часто использоваться, впаивайте резьбовые втулки (heat-set inserts). А для максимальной надёжности можно заполнить внутренние полости деталей эпоксидной смолой.

Как маскировать стыки при покраске?

Вся магия в подготовке поверхности. После склейки и высыхания клея заполните шов шпатлёвкой. Затем начинается шлифовка: сначала наждачной бумагой средней зернистости, чтобы убрать излишки, потом мелкой, чтобы выровнять поверхность. После этого нанесите слой грунта-наполнителя (filler primer). Он скроет мелкие царапины и неровности. Снова слегка отшлифуйте грунт мелкой наждачкой. Иногда этот процесс нужно повторить дважды. Только после достижения идеально гладкой поверхности можно приступать к покраске.

Сколько ждать до окончательной отделки после склейки?

Терпение — ваш лучший друг. Цианоакрилатный клей схватывается за секунды, но для полного набора прочности ему нужен хотя бы час. Не начинайте шлифовать шов раньше. Эпоксидная смола требует больше времени, обычно около 24 часов для полной полимеризации. Всегда читайте инструкцию производителя клея. Если вы начнёте обрабатывать шов до того, как клей полностью высохнет, вы можете нарушить соединение и придётся всё переделывать.

Как перевозить крупную собранную модель?

Идеальный вариант — сделать модель разборной на несколько крупных блоков. Если же её нужно перевозить целиком, придётся позаботиться о надёжной упаковке. Лучше всего сделать специальный ящик или коробку. Внутри модель нужно зафиксировать с помощью пенопласта или поролона так, чтобы она не двигалась. Все выступающие и хрупкие части оберните пузырчатой плёнкой. Убедитесь, что основной вес модели приходится на прочные опорные точки, а не на мелкие детали.

И напоследок несколько важных советов. При работе с клеями, особенно с эпоксидной смолой и растворителями, всегда работайте в хорошо проветриваемом помещении. Используйте нитриловые перчатки для защиты рук и очки, чтобы уберечь глаза от случайных брызг. Прежде чем склеивать чистовые детали, обязательно протестируйте клей на напечатанных образцах из того же материала. Так вы поймёте, как быстро он сохнет, насколько прочным получается шов и не разъедает ли он пластик. Маленький тест сэкономит вам много времени и нервов.

Итоги и практические рекомендации для успешной сборки крупных моделей

Мы с вами прошли большой путь от идеи до готовых, склеенных деталей. Теперь давайте соберем все знания воедино. Успех в создании крупных моделей — это не магия и не удача. Это результат тщательного планирования на каждом этапе. Нельзя просто разрезать модель и надеяться на лучшее. Фундамент вашего проекта закладывается задолго до того, как принтер начнет жужжать. Продуманный выбор мест разреза, правильная подготовка файлов с добавлением соединительных элементов, выверенные параметры печати — все это определяет, насколько легко и незаметно сойдутся ваши детали. Точность подгонки и правильный выбор клея — это уже финальные, но не менее важные штрихи, которые превращают набор пластиковых частей в цельное, монолитное изделие.

Чтобы систематизировать процесс, я подготовила для вас краткую памятку. Это своего рода чек-лист, который поможет ничего не упустить от начала и до конца.

Быстрые правила для идеальной сборки

- Измерь и спланируй. Прежде чем резать, определи точные габариты модели и возможности своего принтера. Подумай, как ориентация частей при печати повлияет на прочность и внешний вид.

- Прячь швы. Выбирай места для разрезов там, где они будут наименее заметны. Это могут быть естественные изгибы, углы или участки, которые скроются от глаз после сборки.

- Добавь направляющие. Не полагайся только на клей. Цилиндрические штифты, пазы или соединения «ласточкин хвост» обеспечат точное позиционирование и значительно увеличат прочность стыка.

- Думай об усилении. Если деталь будет нести нагрузку, предусмотри полости для заливки эпоксидной смолой или каналы для установки металлических стержней.

- Заложи допуски. Для плотной, но не тугой посадки штифтов и пазов закладывай зазор в 0.1–0.3 мм. Это компенсирует погрешности печати.

- Сделай тестовый стык. Прежде чем печатать всю модель, создай небольшой фрагмент с запланированным соединением. Так ты проверишь, насколько точно детали подходят друг к другу.

- Готовь поверхности. Перед склейкой всегда зачищай стыки наждачной бумагой и обезжиривай их изопропиловым спиртом. Это залог максимальной адгезии.

- Склеивай без спешки. Сначала проведи «сухую» сборку. Наноси клей равномерно, без излишков. Надежно зафиксируй детали струбцинами или малярным скотчем и дай клею полностью высохнуть.

- Шлифуй и шпатлюй. После склейки обработай швы наждачной бумагой. Для заполнения мелких щелей используй автомобильную или модельную шпатлевку.

- Грунтуй перед покраской. Грунтовка скроет мелкие дефекты, следы шлифовки и обеспечит ровное, качественное покрытие краской.

Типичные сценарии и схемы соединений

Давайте рассмотрим, как эти принципы применяются на практике для разных задач.

Домашняя мебель и несущие конструкции (полки, ножки столов).

Здесь главный приоритет — прочность. Швы должны быть не только незаметными, но и максимально крепкими.

- Схема соединения. Используйте глубокие пазы и штифты большого диаметра (от 8 мм). Идеально подходят соединения типа «ласточкин хвост». Для длинных деталей, вроде ножек, проектируйте внутренний канал по всей длине, куда после печати вклеивается металлический стержень или трубка.

- Печать. Увеличивайте количество периметров (стенок) до 4–5 и процент заполнения до 30–50%.

- Склейка. Лучший выбор — двухкомпонентная эпоксидная смола. Она не только склеивает, но и заполняет пустоты, создавая монолит.

Декоративные объекты (статуи, вазы, элементы косплея).

Тут на первом месте эстетика. Швы должны быть абсолютно невидимыми.

- Схема соединения. Разрезайте модель по естественным контурам или в углублениях. Для позиционирования достаточно небольших цилиндрических штифтов (диаметром 3–5 мм).

- Печать. Можно использовать стандартные настройки, но уделите внимание качеству внешней поверхности.

- Склейка. Подойдет цианоакрилатный клей (суперклей) с активатором для быстрой фиксации. Для заполнения щелей после склейки используйте жидкую шпатлевку.

Функциональные корпуса (для электроники, кастомные кейсы).

Ключевой фактор — точность и плотность прилегания.

- Схема соединения. Используйте соединение «шип-паз» по всему периметру стыка. Это обеспечит не только прочность, но и защиту от пыли. Предусмотрите отверстия для винтов или вплавляемых резьбовых втулок для надежной фиксации.

- Печать. Печатайте с небольшой высотой слоя (0.12–0.16 мм) для максимальной точности размеров.

- Склейка. Если корпус из ABS или ASA, идеальным решением будет химическая сварка с помощью ацетона или дихлорметана. Для PLA и PETG — эпоксидная смола или качественный цианоакрилат.

Куда двигаться дальше?

Освоение 3D-печати — это непрерывный процесс обучения. Чтобы углубить свои знания, ищите информацию по следующим ключевым терминам: «3d print model splitting», «post-processing FDM prints», «solvent welding ABS», «using epoxy resin on PLA», «3d print seam filling». Ресурсы вроде YouTube и тематических форумов (например, Reddit) полны практических руководств и разборов реальных проектов.

Для тренировки начните с малого. Вот пара идей для мини-проектов.

- Сегментированная коробка. Создайте простую коробку, разрезанную на четыре или шесть частей с пазовыми соединениями. Это научит вас точности и правильной подгонке.

- Двухсоставная подставка для телефона. Простой проект, который позволит отработать склейку одного шва и его последующую обработку до полной невидимости.

Не бойтесь экспериментировать и ошибаться. Каждая неудачная склейка или не сошедшийся стык — это ценный опыт. Терпение и аккуратность — ваши главные союзники. С каждым новым проектом ваши навыки будут расти, и вскоре вы сможете создавать по-настоящему масштабные и впечатляющие вещи, которые раньше казались недостижимыми. Удачи

Источники

- Технологии 3D-печати: оптимизируйте свое производство — Принцип действия: технология заключается в послойном склеивании композитного порошка связующим веществом (как правило, на основе гипса или квар …

- Как соединить два 3D -отпечатки? — Улучшайте свои 3D-отпечатки с помощью совместных технологий! · Метод 1: использование клея для соединения деталей, напечатанных на 3D-принтере …

- Способы скрепления FDM 3D-моделей, напечатанных … — Обзор · Скрепление деталей, полученных по технологии трехмерной печати FDM · Клей (эпоксидная смола) · Клей (цианоакрилат) · Растворитель (сольвент) · Сварка …

- Методы 3D печати — 3D печать с послойным склеиванием порошка (еще называют струйной трехмерной печатью 3DP). В основу метода положено связывание порошка за счет использования …

- Технологии печати 3D принтера. Классификация — Узнайте о различных технологиях печати 3D-принтеров. Классификация методов, их преимущества и недостатки. Подберите идеальную технологию для вашего проекта.

- Технологии и методы 3D-печати — Производство моделей с использованием ламинирования (LOM). Прогрессивный способ формирования различных моделей при помощи послойного склеивания.

- ТЕХНОЛОГИИ И МАТЕРИАЛЫ 3D-ПЕЧАТИ — Автор: АЕ Шкуро · 2017 · Цитируется: 108 — В технологии компании Mcor используются лезвия для рез- ки, а принтер склеивает только те части модели, которые склеить необходимо (рис 2.25). Первый лист …

- Технология 3D-печати CJP — как работает, материалы … — CJP (Color Jet Printing) — технология аддитивного производства, основанная на послойном склеивании и окрашивании композитного порошка. Используется в 3D‑принте …

- Постобработка моделей после 3D печати — Введение; Снятие поддержек; Шлифование; Холодная сварка; Заполнение промежутков; Полировка; Грунтовка и покраска; Обработка парами растворителя (Ацетон для …