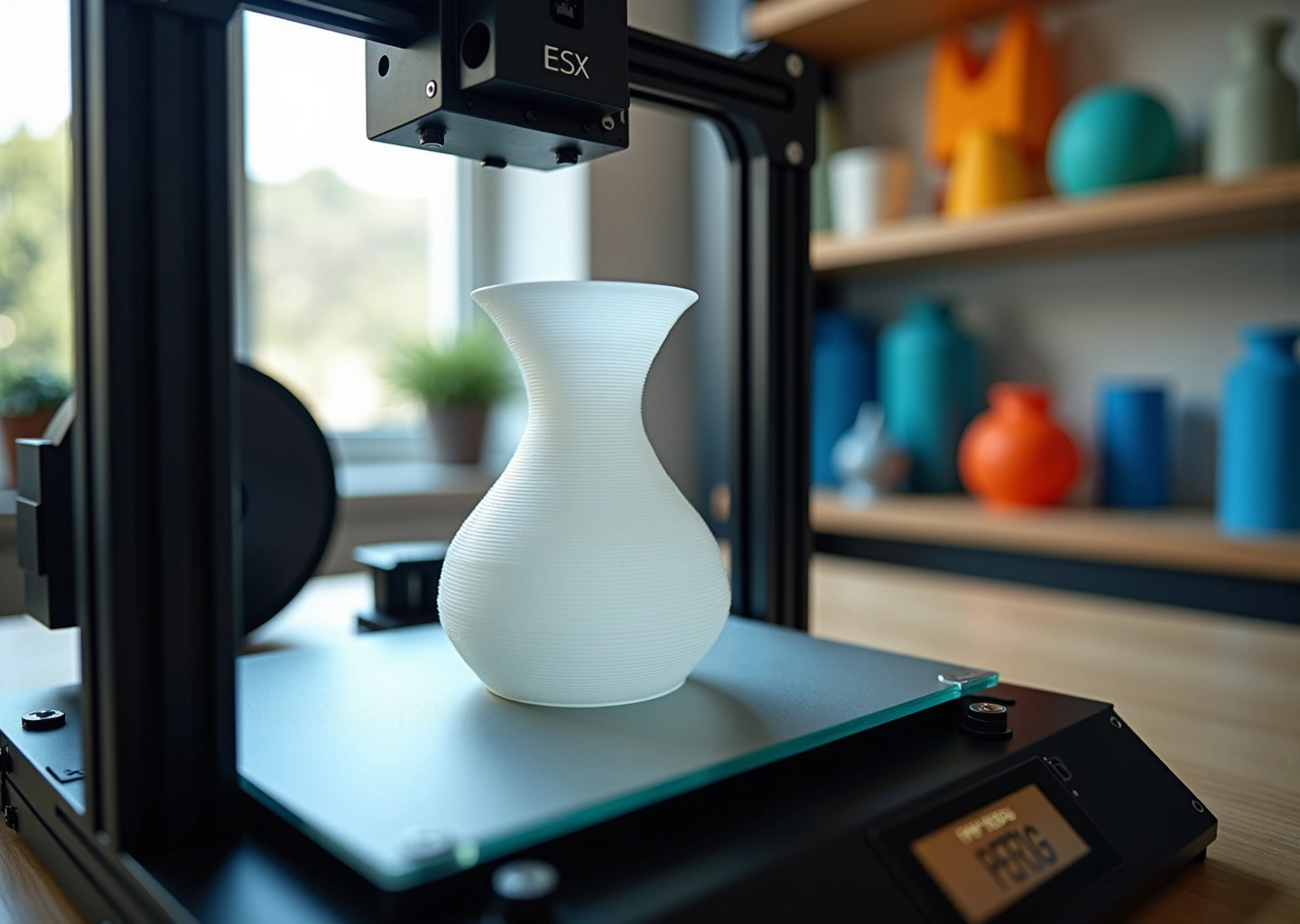

Режим «вазы» (Spiral/Vase Mode) — быстрый способ получать тонкостенные, бесшовные предметы, печатая одним непрерывным контуром со спиральным подъёмом Z. В этой статье подробно разберём принцип работы, требования к моделям и принтерам, оптимальные настройки для PLA, PETG и гибких филаментов, а также методы устранения типичных проблем для надежной печати декора дома.

Что такое режим вазы и как он работает

Представьте, что вы создаете глиняный горшок на гончарном круге. Ваши руки плавно ведут глину вверх, формируя стенки единым, непрерывным движением. Именно эту магию и повторяет 3D-принтер в режиме вазы, который также известен как спиральная печать. Это не просто настройка, а целый философский подход к созданию объектов, который кардинально отличается от классической послойной печати.

Давайте разберемся в механике. В обычной печати принтер работает как усердный строитель. Он прокладывает один контур, затем второй, заполняет пространство между ними, останавливается, поднимает печатающую головку на следующий «этаж» и повторяет весь процесс. Каждый такой переход с этажа на этаж оставляет небольшой след, который мы называем швом или Z-швом. Это место, где сопло начинает и заканчивает печать слоя. Даже при идеальной настройке этот шов почти всегда заметен.

Режим вазы ломает эту логику. Вместо того чтобы строить объект из отдельных плоских слоев, принтер рисует его одной непрерывной спиралью. После печати нескольких сплошных нижних слоев, которые служат фундаментом, слайсер генерирует G-код таким образом, что ось Z начинает подниматься очень медленно, но постоянно, синхронно с движением по осям X и Y. Экструзия пластика не прекращается ни на секунду. Печатающая головка движется по спирали вверх, создавая тонкую, но цельную стенку. В результате получается объект без внутреннего заполнения, без множества внешних контуров и, что самое главное, без шва. Шов как бы «размазывается» по всей высоте модели, становясь совершенно невидимым. Это и есть главный секрет идеально гладких поверхностей, которые можно получить в этом режиме.

Однако такая элегантная технология накладывает строгие требования к геометрии 3D-модели. Чтобы принтер смог построить непрерывную спираль, модель должна соответствовать нескольким правилам:

- Единая внешняя оболочка. Модель должна представлять собой один цельный, замкнутый объект. В профессиональной среде это называют «водонепроницаемой» или manifold геометрией. У нее не должно быть разрывов, внутренних перегородок или отдельных, не связанных друг с другом частей.

- Отсутствие внутренних полостей. Режим вазы игнорирует любую внутреннюю структуру. Он видит только внешний контур и строит стенку вдоль него.

- Одна модель на столе. Вы не можете печатать несколько ваз одновременно в этом режиме. Слайсеру нужен один непрерывный путь, а перепрыгивать между объектами он не умеет.

- Открытый верх. Поскольку печать идет непрерывной спиралью вверх, создать сплошную верхнюю крышку невозможно. Модель всегда будет иметь открытый верх, как у настоящей вазы.

- Прочное основание. Модель должна иметь плоское и достаточно широкое дно для надежной адгезии к печатному столу. Это фундамент, на котором будет держаться вся хрупкая конструкция.

Какие же объекты идеально подходят для этого режима? Конечно, в первую очередь это вазы всех форм и размеров, цветочные горшки и кашпо. Но этим список не ограничивается. Отлично получаются тонкостенные абажуры, корпуса для светильников, декоративные колонны, стаканы для карандашей и даже простые модели бутылок. Главное, чтобы объект был полым и имел непрерывную вертикальную стенку.

Найти эту волшебную настройку в популярных слайсерах довольно просто. В Cura она называется Spiralize Outer Contour и находится в разделе «Special Modes». В PrusaSlicer и его производных, таких как SuperSlicer, она носит более очевидное название Spiral vase. В других программах ищите эквиваленты вроде «Vase Mode» или «Spiral Printing».

При всей своей красоте, режим вазы имеет и ограничения. Самое очевидное — это прочность. Объект состоит всего из одной стенки, толщина которой обычно равна диаметру сопла. Такая вещь будет довольно хрупкой. Вы не сможете напечатать функциональную деталь, требующую высокой механической прочности. Также невозможно создать модели со сложной геометрией, например, с горизонтальными полками, нависающими элементами без поддержки снизу или с несколькими отдельными «островками» на одном слое (представьте модель медузы с щупальцами, режим вазы с таким не справится). Если ваша модель требует закрытой верхней поверхности, этот режим вам тоже не подойдет.

Стоит отметить, что сама идея спиральной печати появилась в сообществе энтузиастов довольно давно, но ее полноценная реализация в популярных слайсерах, таких как Cura и Slic3r (предшественник PrusaSlicer), произошла примерно в 2016-2018 годах. С тех пор алгоритмы постоянно совершенствовались. Важно понимать, что поведение принтера в режиме вазы может немного отличаться в зависимости от версии вашего слайсера и прошивки самого принтера. Старые версии прошивок Marlin, например, могли вызывать небольшие подергивания при обработке огромного количества мелких команд движения по спирали, в то время как современные прошивки и 32-битные платы справляются с этим гораздо плавнее. Поэтому для достижения наилучшего результата всегда стоит использовать актуальное программное обеспечение.

Практические настройки и подбор материалов для идеальной печати

Переход от теории к практике в режиме вазы — это как пересесть с учебного автомобиля на гоночный. Принципы те же, но настройки требуют ювелирной точности. Здесь нет права на ошибку, ведь любой дефект на одном слое будет преследовать вас до самого верха модели. Давайте разберем пошагово, как настроить принтер и слайсер, чтобы ваши вазы получались идеальными с первого раза.

Фундамент печати: сопло и высота слоя

Всё начинается с сопла. От его диаметра зависит толщина стенки, прочность и скорость печати. Вот простые ориентиры:

- Сопло 0.4 мм. Это универсальный солдат. Идеально подходит для большинства декоративных ваз, где важна детализация и гладкость поверхности. Стенка получается достаточно тонкой, но для небольших и средних объектов её прочности хватает.

- Сопла 0.6–0.8 мм. Ваш выбор для крупных, высоких или функциональных объектов. Стенка толщиной 0.6 или 0.8 мм получается значительно прочнее и жестче. Это помогает бороться с колебаниями (воблингом) при печати высоких моделей. Бонус — печать идёт заметно быстрее за счёт большего объёма выдавливаемого пластика.

Высота слоя напрямую связана с диаметром сопла. Хорошее правило — высота слоя должна быть в пределах 25–75% от диаметра сопла. Для сопла 0.4 мм оптимальный диапазон — 0.12–0.32 мм. Слой 0.2 мм — золотая середина между скоростью и качеством. Для сопла 0.6 мм можно смело ставить слой 0.3 мм и выше, ускоряя процесс без потери прочности.

Подбор материалов и температурные режимы

Каждый пластик ведёт себя в режиме вазы по-своему. Главное — обеспечить стабильную и непрерывную экструзию.

- PLA. Самый простой и предсказуемый материал. Печатается на скорости 40–80 мм/с. Температура сопла обычно 190–210°C. Ключевой момент — охлаждение. Вентилятор обдува должен работать на 100% мощности (после первых слоёв), чтобы пластик мгновенно застывал и не оплывал под весом следующих витков спирали.

- PETG. Более прочный и термостойкий, но и более капризный. Скорость лучше снизить до 30–50 мм/с. Температура сопла выше, 230–245°C. С охлаждением нужно быть осторожнее. Слишком сильный обдув может привести к расслоению и хрупкости. Начните с 30–50% мощности вентилятора и смотрите по результату. PETG любит «тянуться», поэтому стабильная подача без рывков здесь особенно важна.

- TPU (гибкие филаменты). Печать гибкими пластиками в режиме вазы — высший пилотаж. Скорость должна быть минимальной: 20–30 мм/с. Температура в районе 210–230°C. Здесь критически важен тип экструдера. С экструдером типа Direct-drive (прямая подача) шансы на успех гораздо выше, так как короткий путь филамента исключает его сжатие и зажёвывание. С Bowden-экструдером печать TPU в этом режиме может стать настоящим испытанием.

Настройки слайсера: от А до Я

Теперь самое интересное — настройка программы-слайсера. Названия могут отличаться, но логика везде одинакова.

- Активация режима. Найдите в настройках опцию Spiralize Outer Contour (в Cura) или Spiral Vase (в PrusaSlicer) и включите её. Слайсер автоматически отключит верхние слои, заполнение (infill) и установит количество периметров равным одному.

- Экструзия — ключ к успеху. В режиме вазы нет ретрактов (откатов пластика), поэтому поток должен быть идеально ровным.

- Калибровка E-steps. Первое, что нужно сделать — убедиться, что ваш экструдер подаёт ровно столько пластика, сколько ему приказывает программа. Откалибруйте шаги экструдера (e-steps), чтобы при запросе 100 мм филамента подавалось ровно 100 мм.

- Измерение диаметра филамента. Возьмите штангенциркуль и измерьте диаметр прутка в нескольких местах. Внесите среднее значение в настройки слайсера. Даже отклонение в 0.05 мм может привести к щелям в стенке.

- Коэффициент потока (Flow/Extrusion Multiplier). Этот параметр позволяет тонко настроить подачу. Обычно он стоит на 100%. Если видите микроскопические щели между витками спирали, попробуйте увеличить его до 102–105%.

- Адгезия к столу. Первые слои — это фундамент. Чтобы высокая и тонкая модель не оторвалась в процессе, обеспечьте надёжное сцепление.

- Подогрев стола. Для PLA достаточно 50–60°C, для PETG — 70–85°C.

- Подложка (Brim). Для высоких и неустойчивых моделей обязательно используйте подложку (brim) — несколько линий пластика вокруг основания. Ширина в 5–15 мм (5-10 линий) значительно увеличит площадь контакта и спасёт модель от падения.

- Покрытие стола. Чистое стекло, PEI-лист или использование клея-карандаша (PVA) — стандартные методы, которые отлично работают.

- Скорость и ускорения. В режиме вазы принтер движется без остановок, поэтому важна плавность. Слишком высокие значения ускорений (acceleration) и рывков (jerk) могут вызвать вибрации, которые проявятся в виде ряби на стенках. Рекомендуемые значения: ускорение 500–1000 мм/с², рывок 8–15 мм/с. Если у вашего принтера есть функция Linear Advance или Pressure Advance (в прошивках Marlin или Klipper), обязательно включите и настройте её. Она компенсирует давление в сопле и делает поток пластика идеально равномерным на поворотах.

Борьба с проблемами и постобработка

Даже с идеальными настройками можно столкнуться с трудностями. Вот как их решать:

- Щели в стенке. Самая частая проблема. Решение: увеличьте Flow на 2–3%, проверьте калибровку E-steps и точность диаметра филамента в слайсере. Иногда помогает немного поднять температуру печати.

- Волнистость или «рябь» на стенках. Причина — вибрации или недостаточное охлаждение. Решение: снизьте скорость печати на 10–20%, уменьшите ускорения и рывки. Для PLA убедитесь, что обдув работает на полную мощность.

- Колебания (воблинг) высоких моделей. Объект раскачивается во время печати. Решение: используйте широкую подложку (brim), снизьте скорость печати для верхних слоёв, перейдите на сопло большего диаметра (0.6 мм) для увеличения жёсткости стенки.

После печати ваза готова, но если вы хотите использовать её для жидкостей, тонкая стенка будет пропускать воду. Для герметизации её можно обработать изнутри эпоксидной смолой или специальным пищевым лаком. Внешнюю поверхность легко шлифовать, грунтовать и красить, превращая простую 3D-модель в настоящее произведение искусства.

Примеры готовых профилей

Чтобы вам было проще начать, вот три проверенных набора настроек для разных материалов.

Настройки для PLA (Сопло 0.4 мм)

- Высота слоя: 0.2 мм

- Скорость печати: 60 мм/с

- Температура сопла: 205°C

- Температура стола: 60°C

- Охлаждение: 100% (со второго слоя)

- Поток (Flow): 100%

- Подложка (Brim): 8 линий

Настройки для PETG (Сопло 0.6 мм)

- Высота слоя: 0.3 мм

- Скорость печати: 40 мм/с

- Температура сопла: 240°C

- Температура стола: 80°C

- Охлаждение: 40% (с третьего слоя)

- Поток (Flow): 103%

- Подложка (Brim): 10 линий

Настройки для TPU (Сопло 0.4 мм, Direct-экструдер)

- Высота слоя: 0.2 мм

- Скорость печати: 25 мм/с

- Температура сопла: 225°C

- Температура стола: 50°C

- Охлаждение: 30% (постоянно)

- Поток (Flow): 105%

- Подложка (Brim): 5 линий

Эти параметры — отличная отправная точка. Не бойтесь экспериментировать, ведь именно в тонкой настройке и заключается магия 3D-печати в режиме вазы.

Часто задаваемые вопросы о печати в режиме вазы

Режим «вазы» кажется простым, но на практике вызывает массу вопросов. Я собрала самые частые из них, с которыми сталкиваются энтузиасты 3D-печати, и постаралась дать на них чёткие и практичные ответы. Этот раздел — ваша шпаргалка для решения типичных проблем.

Можно ли напечатать объект с закрытой верхней частью в режиме вазы?

Короткий ответ: Нет, в классическом понимании режима «вазы» это невозможно.

Объяснение: Суть режима заключается в создании единой непрерывной спирали, которая поднимается по оси Z. Чтобы напечатать сплошную горизонтальную крышку, принтеру пришлось бы прекратить спиральное движение и начать укладывать слои взад-вперёд, создавая заполнение. Это противоречит самой логике Spiral Vase Mode. Слайсер автоматически отключает печать верхних сплошных слоёв при активации этого режима.

Практические шаги:

- Печатайте крышку отдельно. Самый простой и надёжный способ — смоделировать и напечатать крышку как отдельную деталь в обычном режиме, а затем установить её на вазу.

- Используйте модели, сходящиеся в одну точку. Если дизайн модели предполагает, что верхняя часть сужается до одной единственной точки (как у конуса или шпиля), то слайсер сможет корректно завершить печать. Но это будет именно точка, а не плоская поверхность.

Можно ли печатать несколько объектов одновременно?

Короткий ответ: Нет, нельзя.

Объяснение: Режим вазы подразумевает один непрерывный путь для сопла без отрывов от модели. Если на столе будет несколько объектов, принтеру придётся перемещаться между ними. Такие перемещения (travel moves) несовместимы со спиральной печатью, так как они разорвут единый контур. Слайсер просто не позволит сгенерировать G-код для нескольких моделей в этом режиме или выдаст ошибку.

Практические шаги:

- Используйте режим последовательной печати. Если вам нужно напечатать несколько небольших ваз, воспользуйтесь функцией «Print one at a time» (или «Sequential printing») в вашем слайсере. Принтер полностью напечатает один объект, а затем перейдёт к следующему. Убедитесь, что между моделями достаточно места, чтобы печатающая головка не задевала уже готовые изделия.

Требуются ли поддержки для печати в режиме вазы?

Короткий ответ: Нет, поддержки не используются и несовместимы с этим режимом.

Объяснение: Поддержки — это отдельные структуры, которые печатаются для поддержки нависающих элементов модели. Режим вазы создаёт только один внешний периметр. Он физически не может «отвлечься» от основной спирали, чтобы напечатать рядом структуру поддержки, а затем вернуться. Поэтому выбирайте модели, специально созданные для печати без поддержек.

Практические шаги:

- Выбирайте правильные модели. Ищите модели с углами наклона стенок не более 45–50 градусов. Более крутые свесы могут привести к провисанию пластика.

- Оптимизируйте охлаждение. Хороший обдув помогает слоям быстрее застывать, что позволяет печатать более крутые углы без дефектов. Для PLA вентилятор должен работать на 100% мощности после первых слоёв.

Как добиться большей прочности стенки?

Короткий ответ: Используйте сопло большего диаметра и увеличьте ширину экструзии.

Объяснение: В режиме вазы толщина стенки по умолчанию равна диаметру вашего сопла. Стенка толщиной 0.4 мм может быть слишком хрупкой для функциональных изделий. Увеличение толщины напрямую повышает прочность.

Практические шаги:

- Установите сопло 0.6 мм или 0.8 мм. Это самый эффективный способ. Стенка станет толще, а печать пойдёт быстрее за счёт большего объёма выдавливаемого пластика.

- Увеличьте ширину линии (Line Width). В настройках слайсера можно задать ширину линии больше диаметра сопла. Например, для сопла 0.4 мм можно выставить ширину 0.6 мм. Это заставит принтер выдавливать больше пластика, делая стенку толще. Не стоит превышать 150% от диаметра сопла.

- Используйте более прочные материалы. PETG или различные композиты (например, с углеволокном) значительно прочнее обычного PLA.

- Добавьте рёбра жёсткости в модель. Волнистая или ребристая поверхность не только красива, но и придаёт изделию дополнительную конструкционную прочность. Подробнее об этом можно почитать в специализированных статьях.

Какие материалы лучше всего подходят для режима вазы?

Короткий ответ: PLA — для новичков, PETG — для прочности, TPU — для гибкости.

Объяснение: Выбор материала зависит от вашей цели.

- PLA: Идеален для старта. Он легко печатается, не требует высоких температур, отлично охлаждается, что критично для тонких стенок, и даёт красивую глянцевую или матовую поверхность. Минус — хрупкость и низкая термостойкость.

- PETG: Отличный выбор для функциональных ваз (например, для живых цветов), так как он прочный и водонепроницаемый. Требует более точной настройки температуры и охлаждения, так как слишком сильный обдув может сделать его хрупким.

- TPU и другие флексы: Позволяют создавать мягкие, небьющиеся объекты. Печать требует низкой скорости (20–30 мм/с) и, желательно, экструдера с прямой подачей (direct-drive).

Как настроить ретракт и должен ли он быть выключен?

Короткий ответ: Да, ретракт (втягивание филамента) должен быть выключен.

Объяснение: Большинство слайсеров отключают его автоматически при активации режима вазы. Поскольку печать идёт одной непрерывной линией без перемещений над пустыми пространствами, втягивать пластик обратно в сопло не нужно. Включение ретракта в этом режиме может привести к образованию микропустот или «шрамов» на поверхности в точке, где он сработал.

Как избежать протечек и дефектов из-за отсутствия инфила?

Короткий ответ: Точно откалибруйте подачу пластика и слегка увеличьте поток.

Объяснение: Любая недоэкструзия (недостаточная подача пластика) в режиме вазы сразу проявится в виде дырочек или полупрозрачных щелей в стенке, так как нет внутренних периметров, которые могли бы это скрыть.

Практический рецепт-решение:

Если вы видите в стенке пузыри, разрывы или она кажется пористой — увеличьте параметр Flow (Поток) или Extrusion Multiplier в слайсере на 3–5%. Также обязательно проведите калибровку шагов экструдера (E-steps) и измерьте реальный диаметр вашего филамента штангенциркулем, внеся это значение в настройки слайсера.

Можно ли комбинировать vase mode с модификаторами и сменой высоты слоя?

Короткий ответ: С переменной высотой слоя — да, с большинством модификаторов — нет.

Объяснение:

- Переменная высота слоя (Variable Layer Height): Да, это отличный инструмент. Вы можете печатать основание вазы быстрыми и толстыми слоями, а верхнюю, более детализированную часть — тонкими и медленными. Это экономит время без потери качества.

- Модификаторы (Modifiers): Сложнее. Модификаторы, которые меняют параметры заполнения (infill) или количество периметров, будут проигнорированы, так как в режиме вазы этих параметров просто нет. Однако в некоторых продвинутых слайсерах можно использовать модификатор, чтобы, например, изменить скорость печати на определённом участке высоты.

Как печатать гибкие материалы (TPU) в этом режиме?

Короткий ответ: Очень медленно и с экструдером типа direct-drive.

Объяснение: Гибкий филамент склонен сжиматься и застревать в механизме подачи. Непрерывная экструзия в режиме вазы создаёт постоянное давление, что усугубляет проблему.

Практические шаги:

- Скорость: Не выше 20–30 мм/с.

- Экструдер: Прямая подача (direct-drive) предпочтительнее, так как путь филамента от шестерней до сопла минимален. С Bowden-экструдером печать возможна, но требует идеальной трубки без изгибов.

- Температура: Можно немного повысить температуру (на 5–10°C от стандартной) для лучшей текучести.

- Охлаждение: Умеренное, чтобы слои успевали сцепиться.

Можно ли использовать dual extrusion (двухцветную печать)?

Короткий ответ: Практически нет.

Объяснение: Технически, некоторые прошивки и слайсеры могут позволить это сделать, но результат вас разочарует. Каждая смена цвета требует остановки, ретракта, очистки сопла в специальной башне (wipe tower) и возобновления печати. Это создаст уродливый шов и полностью уничтожит главное преимущество режима вазы — бесшовность.

Как уменьшить оплывание и «нити» (stringing)?

Короткий ответ: Снизьте температуру и убедитесь, что пластик сухой.

Объяснение: Хотя в режиме вазы нет классических «нитей» от перемещений, слишком горячий или влажный пластик может течь из сопла неравномерно, создавая «волоски» или оплывшие участки на крутых свесах.

Практические шаги:

- Просушите филамент. Это первое, что нужно сделать. Влажный пластик кипит в сопле, вызывая дефекты.

- Снижайте температуру с шагом в 5°C, пока не найдёте баланс между хорошей адгезией слоёв и отсутствием подтёков.

- Откалибруйте Linear/Pressure Advance. Эта функция в прошивке принтера компенсирует давление в сопле, обеспечивая очень равномерную подачу. Это лучшее решение для идеальных стенок.

Что делать при расслаивании или пузырях на стенке?

Короткий ответ: Расслаивание — поднять температуру, пузыри — высушить пластик.

Объяснение: Эти два дефекта часто путают, но причины у них разные.

Практический рецепт-решение:

- Расслаивание (слои плохо слипаются): Проблема в слабой межслойной адгезии.

- Увеличьте температуру печати на 5–10°C.

- Уменьшите скорость вентилятора обдува (особенно для PETG).

- Убедитесь, что принтер не стоит на сквозняке.

- Пузыри или пена на поверхности: Это на 99% признак влаги в филаменте.

- Просушите катушку в специальной сушилке или в бытовой духовке при низкой температуре (40–50°C для PLA) в течение нескольких часов.

Выводы и практическая памятка

Мы с вами прошли большой путь, разобравшись в тонкостях режима спиральной печати. От теоретических основ до решения практических проблем, теперь у вас есть все необходимые знания, чтобы превратить катушку пластика в изящный и бесшовный объект. Чтобы систематизировать эту информацию и помочь вам быстро стартовать, я подготовила итоговую сводку и практическую памятку. Воспринимайте её как удобный чек-лист, к которому можно обратиться прямо перед запуском печати.

Практическая памятка для печати в режиме «вазы»

Эта короткая инструкция поможет вам избежать большинства ошибок новичков и получить отличный результат с первой попытки.

1. Подбор сопла и высоты слоя

- Стандартный выбор (для большинства задач). Сопло 0.4 мм и высота слоя 0.2 мм. Это золотая середина, обеспечивающая хороший баланс между скоростью, прочностью и качеством поверхности.

- Для повышенной прочности и скорости. Используйте сопло 0.6 мм или даже 0.8 мм. Высоту слоя можно увеличить до 0.3-0.4 мм. Стенки получатся толще, а печать займёт значительно меньше времени. Идеально для крупных кашпо или напольных ваз.

- Для максимальной детализации. Если ваша модель имеет сложный рельеф, выберите сопло 0.4 мм и уменьшите высоту слоя до 0.12-0.16 мм. Печать будет медленнее, но текстура поверхности получится более гладкой и проработанной.

2. Базовые настройки слайсера

Перед отправкой на печать убедитесь, что в вашем слайсере (Cura, PrusaSlicer или другом) активированы правильные параметры.

- Активация режима. Найдите и включите опцию «Spiralize Outer Contour» (в Cura) или «Spiral Vase» (в PrusaSlicer).

- Количество стенок (периметров). Установите значение 1. Слайсер обычно делает это автоматически, но проверить не помешает.

- Верхние сплошные слои. Установите значение 0. У объекта не должно быть «крышки».

- Заполнение (Infill). Установите 0%. Внутреннего заполнения в этом режиме быть не может.

- Нижние сплошные слои. Оставьте стандартное значение (обычно 3-5 слоёв). Это создаст прочное и герметичное дно.

- Адгезия к столу. Обязательно используйте кайму (Brim) из 5-10 линий. Для высоких и неустойчивых моделей ширину каймы можно увеличить до 10-15 мм. Это критически важно для предотвращения отрыва модели от стола в процессе печати.

3. Шаги калибровки перед печатью

Непрерывная экструзия не прощает ошибок в подаче пластика. Потратьте 15 минут на калибровку, чтобы сэкономить часы на перепечатке.

- Калибровка экструдера (E-steps). Убедитесь, что ваш принтер подаёт ровно столько пластика, сколько ему указывает команда. Проверьте, что при задании подать 100 мм филамента, экструдер проталкивает именно 100 мм.

- Калибровка потока (Flow). Напечатайте тестовый кубик в один периметр и измерьте толщину его стенки. Она должна соответствовать ширине линии, заданной в слайсере. При необходимости скорректируйте поток (обычно в пределах 95-105%).

- Калибровка первого слоя. Идеальный первый слой — залог успеха. Добейтесь равномерного, слегка приплюснутого слоя, который отлично держится на столе.

4. Что проверить в 3D-модели

Не каждая модель подходит для этого режима. Перед нарезкой быстро проверьте её на соответствие требованиям.

- Одна сплошная оболочка. Модель должна быть цельной (manifold), без разрывов и внутренних пересекающихся геометрий.

- Отсутствие внутренних деталей. Внутри модели не должно быть никаких структур, столбиков или перегородок.

- Плоское основание. Для хорошей адгезии дно модели должно быть идеально ровным.

- Открытый верх. Убедитесь, что верхняя часть модели открыта.

5. Когда режим «вазы» использовать не стоит

Этот режим — мощный инструмент, но не универсальный. Откажитесь от него, если:

- Вам нужна функциональная деталь, требующая высокой прочности на излом или сжатие.

- Модель имеет замкнутую верхнюю часть («крышку»).

- Модель предполагает наличие сложной внутренней геометрии (например, резьба внутри или система перегородок).

- Вам нужно напечатать несколько объектов за один раз на столе. Режим «вазы» работает только с одним объектом за сеанс печати.

Преимущества и ограничения: краткий итог

Давайте ещё раз подытожим, что вы получаете, используя этот режим, и с какими ограничениями придётся мириться.

Преимущества:

- Скорость печати. Отсутствие заполнения, перемещений и ретрактов значительно сокращает общее время печати, особенно на высоких объектах.

- Идеально гладкая поверхность. Так как печать идёт одной непрерывной линией, на модели полностью отсутствует шов (Z-seam), который часто портит внешний вид изделий.

- Экономия материала. Расход пластика снижается на 20-40% по сравнению с печатью той же модели со стенкой в два периметра и минимальным заполнением.

Ограничения:

- Открытая верхняя часть. Режим не позволяет создавать замкнутые полые объекты.

- Фиксированная толщина стенки. Толщина стенки по всей высоте объекта равна ширине экструзии, заданной в слайсере. Сделать её разной на разных участках невозможно.

- Только простая геометрия. Невозможно напечатать нависающие элементы, которые требуют поддержек, или сложные внутренние структуры.

Пять советов: «сделай / не делай»

- Сделай: Используйте широкую кайму (brim) не менее 8-10 мм для высоких моделей. Не делай: Не надейтесь на юбку (skirt) или голую платформу, особенно если модель выше 15 см. Риск отрыва слишком велик.

- Сделай: Немного (на 3-5%) увеличьте поток или на 5-10°C температуру сопла по сравнению с обычными настройками для этого пластика. Это обеспечит лучшую межслойную адгезию при непрерывной печати. Не делай: Не начинайте печать со стандартными настройками, предполагая, что они идеально подойдут.

- Сделай: Выбирайте для печати модели с плавными изгибами и пологими углами. Не делай: Не пытайтесь печатать на высокой скорости модели с острыми углами. На них экструдер будет вынужден резко менять направление, что может привести к дефектам.

- Сделай: Тщательно высушите филамент перед печатью, особенно если это PETG или TPU. Не делай: Не игнорируйте потрескивание пластика из сопла. В режиме «вазы» любой пузырёк влаги может привести к дырке в стенке.

- Сделай: Начните свой путь с небольшой и простой модели, например, цилиндрического стаканчика или маленькой вазы высотой 10 см. Не делай: Не беритесь сразу за сложный полуметровый объект. Отработайте технологию на малом, чтобы добиться успеха на большом.

Что дальше? Путь к мастерству

Освоив основы, не останавливайтесь на достигнутом. Мир спиральной печати глубже, чем кажется.

- Экспериментируйте с соплами. Попробуйте установить сопло 0.8 мм и напечатать что-то по-настоящему большое и прочное. Вы удивитесь, насколько быстрой и надёжной может быть печать.

- Делитесь результатами. Публикуйте фотографии своих работ в сообществах и на форумах. Обмен опытом — лучший способ учиться и вдохновлять других.

- Ищите готовые модели. На платформах вроде Thingiverse, Printables или Creality Cloud есть тысячи моделей, специально созданных для режима «вазы». Используйте для поиска ключевые слова «vase mode», «spiral vase» или «thin wall».

Режим «вазы» — это не просто техническая функция слайсера, а своего рода искусство. Он требует внимания к деталям и понимания процесса, но вознаграждает результатами, которых невозможно достичь другими методами. Не бойтесь пробовать. Возьмите простую модель, следуйте нашей памятке и наблюдайте за магией, как из одной тонкой нити пластика рождается красивый и цельный объект. Удачи в ваших экспериментах

Источники

- Исследование режима "Ваза" в 3D-печати — Откройте вкладку "Print Settings" (настройки печати). В левом меню выберите "Layers and perimeters" (Слои и периметры). Активируйте чекбокс " …

- Что такое режим вазы в 3D-печати? — Prusa's Spiral vase mode … Режим спиральной вазы 3d-печати — популярный режим печати для Prusa. Эту опцию можно найти в меню простых настроек …

- как печатать вазы на 3D принтере с помощью Cura — Узнайте, как печатать вазы в режиме вазы с помощью Cura! Пошаговые инструкции, советы по выбору пластика PLA и примеры моделей. Печать на 3D принтере с …

- 3D-печать без швов — Часть 1: как я «скрестил» Vase … — Проблема Vase Mode. В любом слайсере режим «Ваза» (Spiral Vase) строит одну непрерывную спираль-стенку — без верхних слоёв, заполнения и …

- моделирование для печати в режиме Spiral Vase mode … — В этом выпуске мы постараемся совместить печать сплошного тела и спиральную печать. Задачу осложняет требуемая толщина стенки в 2.4мм и …

- REC Wiki » Режим вазы: учимся печатать по спирали — Главная черта режима вазы — бесшовность. В большинстве случаев на 3D-печатных изделиях можно наблюдать швы, образующиеся в тех местах, где …

- Режим Cura Vase: повысьте свою 3D-печать с помощью … — Для печати в режиме вазы требуется более низкая скорость печати, обычно от 20 до 40 мм/с, чтобы у нанесенного материала было достаточно времени …