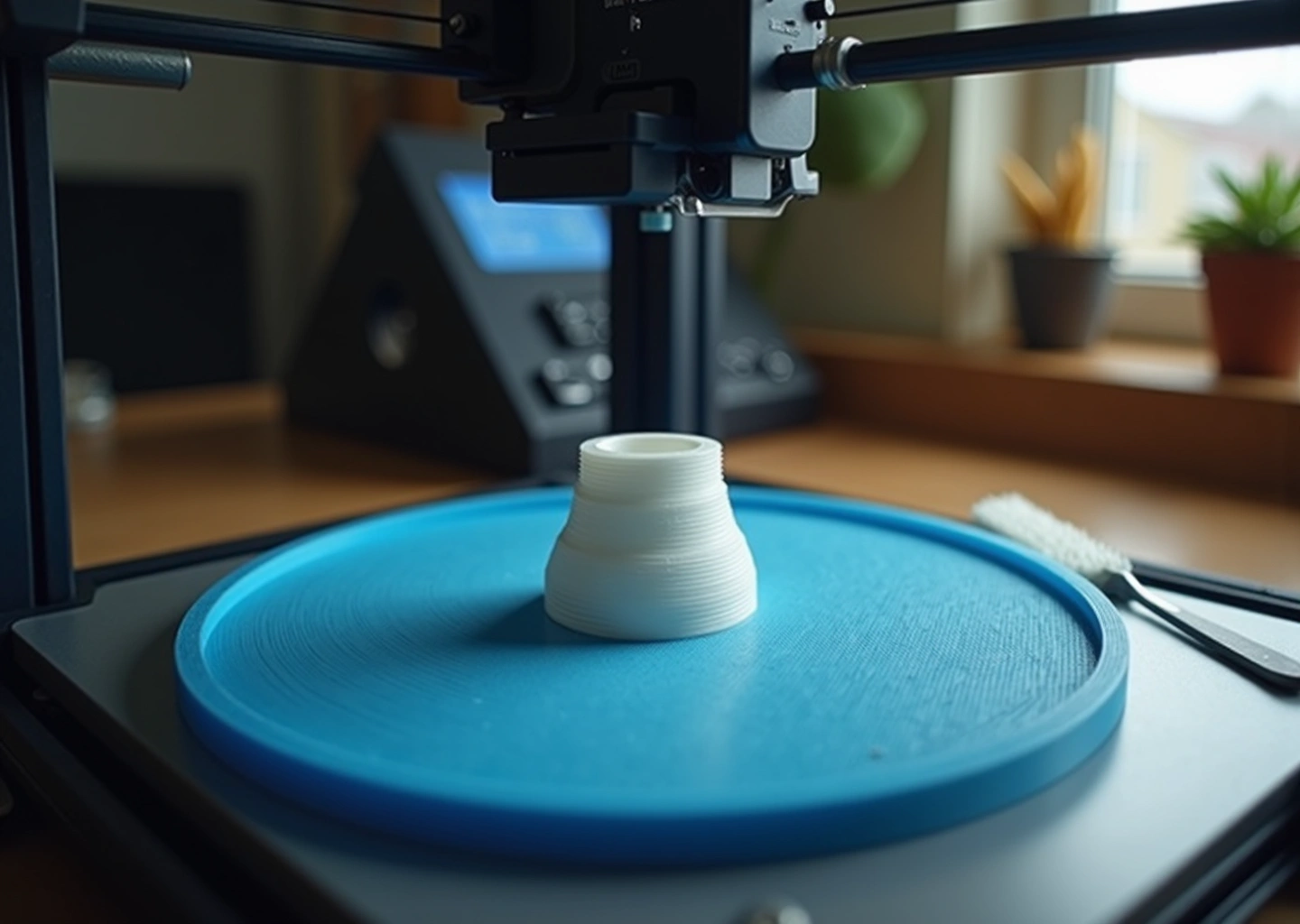

Адгезия первого слоя — ключ к успешной 3D-печати. Плохое прилипание пластика к печатному столу приводит к деформациям и браку изделий. В этой статье рассмотрим причины плохой адгезии и предложим 10 проверенных решений, которые помогут улучшить качество печати и добиться надежного сцепления материала со столом.

Почему важна адгезия первого слоя и причины ее ухудшения

Хорошая подготовка стола окупается сторицей через пару часов печати по сравнению с часами счищения пластика после срыва. Давайте сразу к практике: начинать всегда нужно с идеально чистого покрытия. Даже если кажется что стол чистый, даже маленький отпечаток пальца может нарушить адгезию. Тут два рабочих метода проверенные временем.

Сначала берём изопропил. Смачиваем обычную бумажную салфетку (не волокнистую) и круговыми движениями протираем поверхность. Делаем три подхода с перерывом в минуту — жидкость успеет испариться. Не трите насухо втирающими движениями: это провоцирует статику и притягивает пыль. Если пятна остались, поможет пластиковый скребок под углом 15–25 градусов. Никогда не используйте металлические инструменты: каждый царапина создаёт ловушку для продуктов разложения пластика.

Теперь про температуру. Для 70% любительских проблем достаточно просто правильно разогреть стол. Увидели пузыри через пять слоёв? Скорее всего недостает 5–10 градусов на разогреве. Вот проверенные температурные зоны:

- PLA: 50–65°C. Для голой стеклянной поверхности ближе к верхней границе

- ABS: 90–110°C. Обязательно закрытый корпус

- PETG: 70–85°C. Чуть выше PLA, но ниже ABS — есть риск приклеить модель намертво

Стол должен прогреться полностью. Если есть холодные зоны по углам (часто бывает у дешёвых принтеров), перед печатью дайте лишние 5 мин на прогрев. Для сложных моделей с углами помогает локальный подогрев феном — но осторожно, чтобы не повредить датчики.

Клеить или не клеить – вот в чём вопрос

Вопреки мифам, даже с идеальной очисткой иногда нужны помощники. Самый надёжный вариант — клейкая плёнка типа BuildTak. Ставлю на свои принтеры давно: за три года ни одного срыва на больших моделях. Одно «но» — цена. Есть альтернативы:

- Школьный клей-карандаш: хорошо работает с PLA и PETG. Наносите решёткой 3×3 см с отступами

- Лак для волос сильной фиксации: брызгать только на холодный стол с расстояния 20 см

- Синий малярный скотч: для неподогреваемых столов. Совмещайте полосы внахлёст без щелей

PEI пластины золотой стандарт, но требуют регулярной шлифовки наждачкой 800 грит. Важно: никогда не применяйте строительный скотч — при нагреве выделяет газы.

Когда всё уже попробовали

Специализированные поверхности спасают в сложных случаях. Текстурное стекло от Creality даёт естественное сцепление и блестящую подложку. Магнитный лист с карбидом кремния — мечта для быстрой замены. Но помните: такие покрытия не компенсируют ошибки калибровки. Ровность стола всё равно придётся проверять щупом каждые 20–30 часов печати.

Однажды видел мастерскую где просто наливают тонкий слой ПВА клея растворённого в воде (1:5). Основание модели получается идеально гладкое, но метод подходит только для плоских поверхностей. Зато дешево и безопасно – подходит если дома маленькие дети или аллергики.

Последний совет про фатальные ошибки. Не стоит ставить температуру стола по максимальным значениям из интернета. Всегда снижайте заявленные цифры на 5°C для первых тестов. Нагрев выше 110°C на большинстве столов приводит к деформации поверхности через 4–6 месяцев эксплуатации. Лучше чуть недогреть и добавить клей, чем менять дорогое оборудование.

Подготовка печатного стола для максимального сцепления с пластиком

Для качественной печати стартовый слой должен образовывать монолитную связь со столом. Но даже идеальная калибровка не поможет, если поверхность не подготовлена. Начнем с базового этапа – очистки. Отпечатки пальцев или остатки предыдущих материалов снижают адгезию сильнее, чем кажется.

Очистка поверхности: правила и лайфхаки

Возьмите за правило протирать стол перед каждой печатью. Для ПЛА подойдет обычное мыло: нанесите пену на холодную поверхность, смойте теплой водой, вытрите насухо. ABS и PETG требуют обезжиривания изопропиловым спиртом крепости минимум 70%. Смочите безворсовую салфетку, протрите круговыми движениями, меняя стороны ткани после каждого прохода.

Пластиковые скребки – единственный безопасный вариант для удаления застывшего пластика. Металлические лезвия царапают стекло и поликарбонатные поверхности, создавая микротрещины. Для сложных случаев нагрейте стол до 40-50°C: остатки материала легче отойдут без усилий.

Адгезивные помощники: что работает в 2024

Если очистка не дает результата, используйте клейкие субстанции. Клей-карандаш Bostik или UHU подходит для PLA на стекле. Наносите тонкие пересекающиеся полосы – так поверхность получает текстуру для сцепления. Глицерин-водная смесь (1:5) заменяет фирменные спреи: распылите раствор на холодный стол, дайте высохнуть перед нагревом.

Строительный синий скотч работает с капризными материалами вроде нейлона. Наклеивайте ленты внахлест 1-2 мм, разглаживая пластиковой картой. Главный секрет – менять ленту каждые 3-4 печати. Постоянный нагрев снижает липкость быстрее, чем кажется.

Профессиональные покрытия: когда нужен максимальный контроль

BuildTak и PEI-пленка требуют аккуратного монтажа. Перед наклейкой нагрейте стол до 60°C – так покрытие лучше распределится без пузырей. Для PETG используйте разделительный слой: тонкую жировую пленку от пальцев (просто проведите по поверхности рукой) или специальный спрей-релиз. Иначе материал приварится к PEI намертво.

Карбоновое волокно и порошковые покрытия типа GeckoTek требуют точного контроля температуры. Для них важна скорость охлаждения – резкий перепад в 20°C вызывает отслаивание углов. Используйте функцию постепенного снижения нагрева в слайсере.

Нагрев стола: секреты равномерности

Индикатор температуры в прошивке показывает среднее значение, но реальный нагрев часто неравномерный. Проверьте термодатчик: приложите кухонный термометр к разным углам во время нагрева. Разброс более 5°C – повод выровнять контакт между столом и нагревателем.

Для PLA на стекле хватает 60°C, но слоистая печать (например, керамические плитки Creality) требует 70°C. PETG держите на 75-80°C с обязательной установкой зазора в 0.05 мм между соплом и столом. Термостойкие поликарбонаты работают при 110-120°C, но тут нужен активный подогрев камеры – хотя бы картонной коробкой над принтером.

И последнее: никогда не пренебрегайте предварительным прогревом. Дайте столу выстояться 5 минут после достижения целевой температуры. Алюминиевые пластины проводят тепло хуже, чем кажутся – центральная часть всегда прогревается дольше углов.

Калибровка и настройки принтера для улучшения адгезии

Правильная калибровка оборудования становится ключевым этапом после подготовки поверхности. Если стол идеально очищен и прогрет, но параметры печати выставлены некорректно, даже самый качественный PEI-лист не спасёт от отслаивания пластика. Тонкая настройка требует понимания взаимосвязи между механическими регулировками и поведением материала.

Точность позиционирования сопла

Зазор между соплом и столом определяет судьбу всей печати. Слишком большое расстояние заставляет нить ложиться «в воздух», уменьшая контактную площадь. Чрезмерное прижимание деформирует первый слой и создаёт обратное давление в экструдере. Проверка калибровки бумажным листом — базовый метод, но для сложных случаев лучше использовать калибровочные шайбы толщиной 0.1 мм. Помните: после замены поверхности или термопрокладок процедуру нужно повторить.

Температурный баланс

Для первого слоя рекомендуется увеличивать нагрев экструдера на 5-10°C относительно рабочей температуры. Это повышает текучесть пластика, позволяя ему плотнее заполнять микронеровности стола. Однако для ABS такой приём часто даёт обратный эффект: перегрев усиливает усадку, провоцируя коробление. В прошивках современных принтеров есть отдельный параметр «Initial Layer Temperature», который автоматически снижает температуру после укладки первого слоя.

Скоростные ограничения

Попытки ускорить печать часто начинаются с первого слоя, что категорически неправильно. При скорости выше 25 мм/с даже слегка деформированный стол гарантированно приведёт к плохому сцеплению. Практика показывает: снижение скорости до 15-20 мм/с при высоте слоя 0.25 мм даёт оптимальное соотношение адгезии и времени. Для принтеров с системой автоматической калибровки эту настройку можно уменьшать до 10 мм/с без риска перекоса механизмов.

Параметры экструзии

Ширина первого слоя, выставленная в слайсере на 120-150% от диаметра сопла, создаёт эффект «расплющивания». Это увеличивает площадь контакта и компенсирует мелкие погрешности калибровки. Одновременно стоит проверить калибровку шагов экструдера: переэкструзия вызовет налипание пластика на сопло, недоекструзия — образование разрывов. Простой тест: нанести метки на филамент в 10 см от входного отверстия, затем экструдировать 100 мм материала через разогретое сопло. Если разметка сместилась на 8-9 см, требуется регулировка.

Ретракция и стартовые процедуры

Агрессивные настройки отката нити перед началом печати создают дефицит материала в начальной точке. На первом слое это критично: вместо плавного нанесения получается прерывистая линия. Значения ретракта не должны превышать 1 мм для прямых экструдеров и 4 мм для Bowden-систем. В скрипте стартового G-кода полезно добавить задержку перед началом экструзии — пятисекундная пауза после достижения рабочей температуры выравнивает поток пластика.

Автоматизация процессов

BLTouch и аналогичные сенсоры решают 80% проблем с калибровкой, но требуют правильной интерпретации данных. После создания карты высот всегда проверяйте крайние точки стола механическим щупом. Разброс значений более 0.2 мм указывает на необходимость регулировки винтов или замены направляющих. Помните: меш-калибровка не заменяет механическое выравнивание, а лишь корректирует геометрические погрешности в прошивке.

Особое внимание уделите выбору профилей в слайсере. Отдельные настройки для первого слоя должны включать:

- Отключение вентилятора охлаждения

- Увеличенный зазор между соплом и столом на 0.02-0.03 мм

- Отказ от перемещений с поднятым соплом

Парадоксально, но иногда проблемы создаёт излишний перфекционизм. Лёгкая волнистость первого слоя вполне допустима, если последующие слои ложатся ровно. Гораздо опаснее постоянно прерывать печать из-за мнимых дефектов — каждый перезапуск нагревает стол неравномерно, ухудшая условия для следующей попытки.

Для контроля используйте специальные G-коды. Команда M420 S1 после калибровки активирует сохранённую карту высот, а M211 S0 временно отключает датчики конца хода, предотвращая аварийные остановки при ручной настройке. Эти нюансы часто упускают из виду даже опытные пользователи.

Дополнительные приемы и советы для надежной печати первого слоя

Когда базовые настройки принтера откалиброваны, но пластик продолжает отклеиваться от стола, пора подключать специальные техники. Эти методы работают как усилители адгезии, особенно для сложных случаев вроде мелких деталей или моделей с минимальной площадью контакта.

Революция с рафтом и бримом начинается с понимания их различий. Ракетная площадка рафта создает под моделью съемную платформу из нескольких слоев. Этот прием спасает, когда нужно распределить нагрузку для тяжелых объектов или защитить стол от перегрева при работе с ABS. Но если модель имеет много мелких элементов, лучше выбрать брим — тонкий контур вокруг основания. Его легко оторвать после печати, а дополнительная площадь контакта удержит даже миниатюрные детали на месте. Экспериментируйте с шириной брима в слайсере. Обычно хватает 5-8 мм, но для микроскопических компонентов вроде шестеренок часового механизма можно увеличить до 15 мм.

Термоконтроль среды часто недооценивают, хотя он критичен для материалов с высоким коэффициентом усадки. ABS требует закрытой камеры с температурой 50-60°C. Если принтер не имеет корпуса, поможет простой лайфхак. Накиньте картонную коробку сверху, оставив щель для вентиляции. Для PLA ситуация обратная. При печати на холодном столе летом открывайте окно, чтобы избежать деформации от перегрева. Зимой же работайте в помещении без сквозняков. Бутылка с горячей водой возле принтера создаст локальный микроклимат и предотвратит резкое охлаждение слоев.

- Силиконовые коврики толщиной 1-2 мм под печатным столом

- Керамические нагревательные пластины как альтернатива стеклу

- Монтаж поролоновых прокладок по периметру стола для изоляции

Последняя хитрость — выбор материалов с умением цепляться за поверхности. PLA считается самым простым, но только при условии чистого стола. Раз в неделю протирайте поверхность изопропиловым спиртом 96%. PETG требует аккуратности. Он прилипает слишком сильно, рискуя оторвать часть стеклянного стола при демонтаже. Лучше использовать строительный скотч. ABS капризен без подогрева, зато отлично слипается с поликарбонатными поверхностями. Из неочевидных вариантов попробуйте полипропиленовые листы для гибких моделей — они дают уникальное сцепление при нагреве до 85°C.

Не забывайте про золотое правило. Все методы работают в связке. Силиконовый коврик поможет равномернее распределять тепло. Брим сохранит углы от подворачивания. Чистый стол с правильной температурой завершит процесс. Пробуйте комбинации. Например, для миниатюрной статуэтки используйте брим 10 мм + силиконовую подложку + температуру стола на 5°C выше обычного. С первого раза может не выйти. Но когда слои начнут ложиться как влитые, вы поймете — игра стоила свеч.