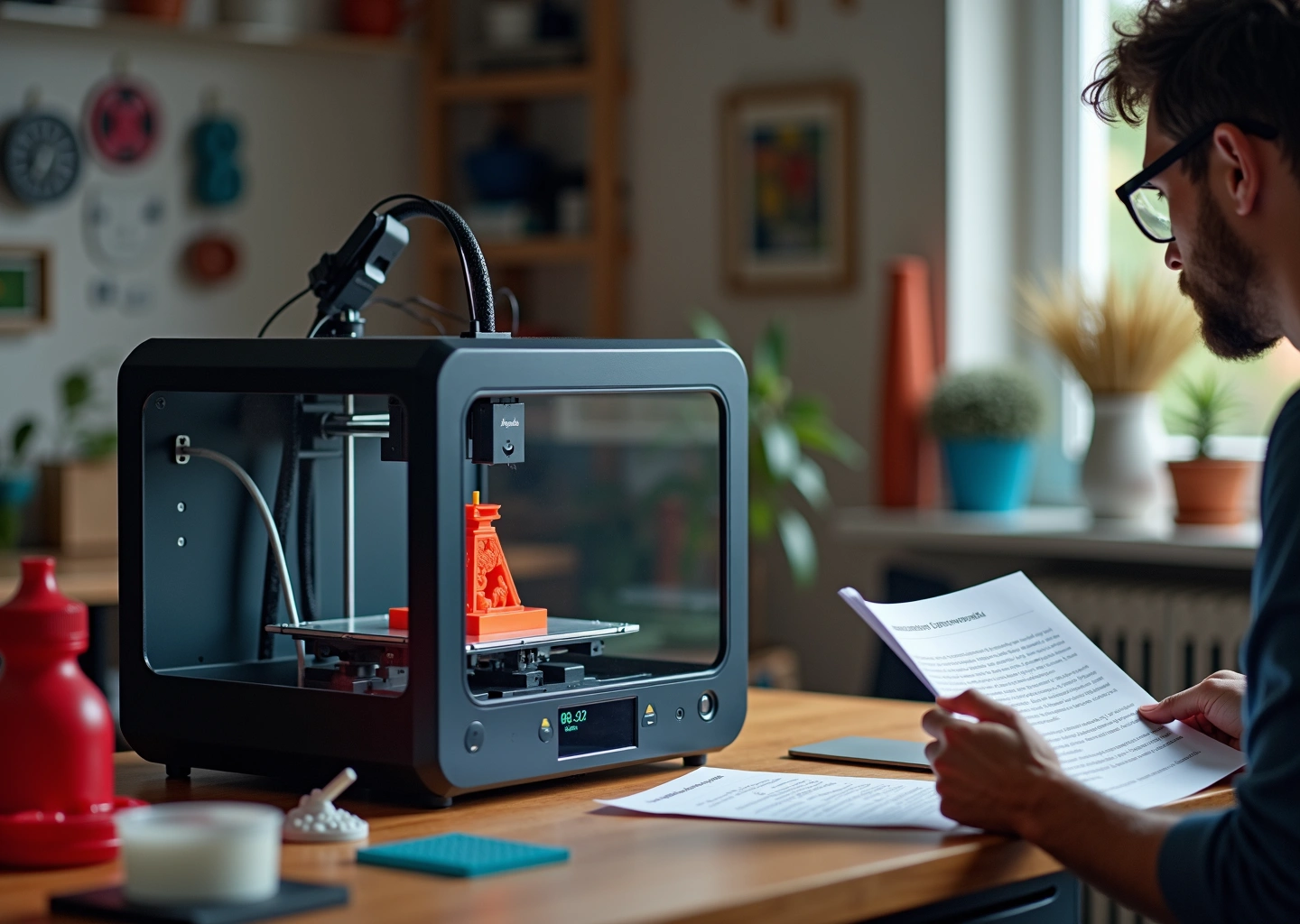

3D-печать стала доступным и популярным способом создавать вещи для дома. Однако иногда 3D-принтер может перестать печатать. В этой статье мы подробно разберём 15 самых распространённых причин неполадок и узнаем, как их диагностировать и устранять, чтобы ваша печать всегда была успешной.

Основные причины отсутствия печати в 3D-принтере

Вы включили принтер, запустили модель, а вместо работы слышите тишину и видите холодный экструдер. Знакомая ситуация? Сейчас разберем четыре главных виновника такой «забастовки» и научимся их вычислять за пять минут.

Когда электричество работает против вас

Блок питания чаще всего ломается после перепадов напряжения или перегрузки. Первый признак — принтер вообще не реагирует на кнопку включения или внезапно выключается при запуске нагрева. Снимите нижнюю крышку и проверьте индикаторы на плате: если они не горят, проблема точно в питании. Тестером замерьте напряжение на клеммах БП — оно должно соответствовать паспортным значениям (24V/12V).

Иногда виновата обычная розетка. Попробуйте включить принтер через другой кабель или сетевой фильтр. Если при запуске печати слышно гудение из блока питания, а экран гаснет — скорее всего, сгорел предохранитель. Его замена занимает 10 минут, но требует точного подбора по силе тока.

Ошибки ПО: когда цифры обманывают

Программные сбои часто маскируются под аппаратные неисправности. Следите за сообщениями в консоли слайсера — фразы типа «thermal runaway» или «heating failed» прямо указывают на проблемы с термодатчиками. Если принтер начинает печатать в воздухе, проверьте G-код: возможно, модель вышла за пределы рабочей области из-за неправильных настроек в Cura или PrusaSlicer.

Обновите прошивку принтера — старые версии Marlin иногда конфликтуют с новыми форматами файлов. Не забудьте про драйверы: при подключении через USB Windows может «сбрасывать» настройки COM-порта. В диспетчере устройств посмотрите, не отмечен ли порт восклицательным знаком — это частая причина обрыва связи.

Калибровка: геометрия как искусство

Неровный стол убивает печать в 90% случаев. Возьмите обычный лист бумаги формата А4 и проверьте зазор под соплом в пяти точках: по углам и центру. Лист должен двигаться с легким сопротивлением. Если где-то есть просвет — крутите регулировочные винты, но не больше чем на 1/4 оборота за раз.

Z-offset часто сбивается после замены столешницы или сопла. Нагрейте экструдер до рабочей температуры, запустите автоматическую калибровку (если есть), затем проведите пальцем по первому слою. Чувствуете явные ребра — опустите сопло на 0,05 мм через меню принтера. Поверхность должна быть гладкой, как стекло.

Филаментная диета: почему пластик не идет

Катушка крутится, а экструдер жует воздух? Снимите филамент и осмотрите поверхность на 4-5 см от конца — зазубрины или сплющенность покажут слишком сильное давление шестерни. Ослабьте пружину механизма подачи и сделайте пробную экструзию. Для проверки на засор нагрейте сопло до 240°C (даже для PLA!) и толкайте пруток вручную — если сопротивление есть, поможет холодная протяжка через разобранный хотэнд.

Критически важный нюанс: нейлон и PETG впитывают влагу за 12 часов в обычной московской квартире. Если пластик трещит и пузырится при экструзии, сушите его 6 часов при 60°C в обычной духовке с приоткрытой дверцей. Храните катушки в зип-пакетах с силикагелем — ящик возле батареи не подходит.

Не полагайтесь на индикацию температуры экструдера. Приложите инфракрасный термометр к хотэнду — расхождение более 10°C требует замены термопасты или самого датчика. Для точности замеряйте трижды при разных нагревах.

Следующая глава покажет, как чистить забитое сопло обычной гитарной струной и выбирать филаменты, которые не заставят вас переживать из-за каждого отпечатка. А пока проверьте эти четыре пункта — в 70% случаев проблема именно здесь.

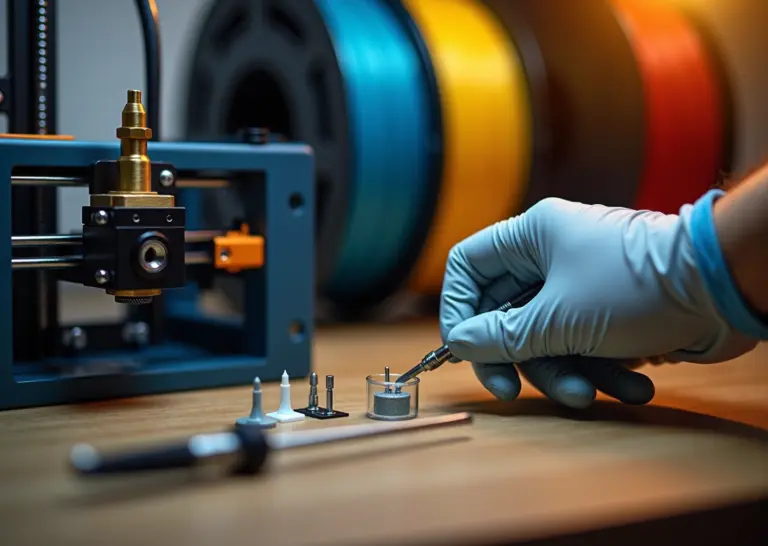

Проблемы с экструдером и подачей материала

Когда пластик перестает поступать на платформу, проблема часто кроется в механизме подачи. Представим типичную ситуацию: принтер гудит, сопло нагрето, но из него ничего не выходит. Первое, что проверяют опытные пользователи — работоспособность экструдера. Эта система на 80% определяет успешность печати, но требует регулярной профилактики.

Когда забивается сопло

Микростружка от филамента, остатки перегретого пластика или случайный мусор — главные враги сопла. Определить засор легко по рывкам подающего механизма и тонким нитям вместо ровного потока. Для проверки отключите нагрев, потяните филамент вверх плоскогубцами. Если сопротивление слишком сильное или стержень местами тоньше — проблема точно в сопле.

Попробуйте метод холодного вытягивания. Прогрейте экструдер до рабочей температуры, затем остудите до 90°C. Осторожно вытяните филамент вместе с прилипшими частицами. Если не помогло, воспользуйтесь металлической иглой 0.4 мм — аккуратно прочистите отверстие, не расширяя его. Для ABS-пластиков иногда помогает прогрев до 250°C с последующей ручной чисткой.

Невидимая угроза: пробка в хотэнде

Случай, когда сопло чистое, а пластик не идет, обычно связан с промежутком между трубкой боудена и хотэндом. На этом стыке образуется пробка из застывшего материала. Решение радикальное — разборка экструдера. После отсоединения охлаждающего радиатора удалите остатки пластика жесткой щеткой, проверьте геометрию соединений.

Температурные качели

Оптимальный нагрев для PLA — 200-210°C, но реальные значения могут отклоняться из-за износа термодатчика или нагревательного элемента. Проверьте точность термопары инфракрасным пирометром. Расхождения больше 15°C требуют калибровки через меню принтера или замены компонентов.

Если экструдер постоянно пропускает слои, поэкспериментируйте с температурой. Увеличивайте нагрев ступенями по 5°C, отслеживая равномерность подачи. Для гибких материалов вроде TPU лучше снизить температуру на 10-15°C от стандартной, чтобы избежать замятия.

Как понять, что сопло изношено

Медные сопла начинают деформироваться после 500-700 часов печати. Признаки износа: разная толщина первого слоя, следы окислов на пластике, характерные царапины от филамента. Используйте лупу — края отверстия должны быть идеально круглыми без выработки. Для печати абразивными материалами (с добавлением дерева, металла) выбирайте стальные или твердосплавные сопла.

Битва за материал

Современные филаменты капризны к условиям хранения. PETG, впитывающий 0.3% влаги за сутки, начинает пузыриться и ломаться внутри экструдера. Храните пластик в вакуумных пакетах с силикагелем — обычного бокса с крышкой недостаточно. Перед печатью сушите нейлоновые и PVA-нити в пищевом дегидраторе 4-6 часов при 60°C.

Распространенная ошибка — использование филамента с зазубринами на конце. При загрузке такие стержни цепляются за тефлоновую трубку, создавая ложное ощущение засора. Всегда обрезайте кончик под 45 градусов и контролируйте движение филамента вручную в первые минуты печати.

Экзотические материалы и адаптация

Попытки печатать стеклонаполненными или светящимися пластиками требуют модификации экструдера. Установите сопло увеличенного диаметра (0.6 мм вместо 0.4) и усиленные шестерни подачи. Для мягких материалов типа Flex 98A заменяйте обычный экструдер на конструкцию с прямым приводом — стандартные механизмы не справляются с эластичной нитью.

Последний совет от профи: заведите журнал проблем. Фиксируйте температуру, марку пластика, симптомы неисправностей. Через месяц наблюдений вы увидите закономерности, характерные именно для вашего устройства. Это сэкономит часы на диагностике в будущем.

Калибровка и настройка платформы для успешной печати

После решения проблем с экструдером наступает момент, когда даже идеально работающая подача материала не гарантирует успеха. Если первый слой не прилипает к платформе или напоминает спутанную паутину, причина чаще всего кроется в неправильной калибровке стола. Эта процедура кажется простой, но требует внимания к деталям, которые многие упускают.

Почему ровный стол — основа печати

Зазор между соплом и платформой в 0.1 мм — примерно толщина листа бумаги. Если он неравномерный, пластик хуже сцепляется с поверхностью, углы модели поднимаются, а мелкие детали теряют четкость. Новички часто пытаются компенсировать это повышением температуры стола или клеем, но это лишь временные «костыли».

Проверьте уровень стола, если нижний слой:

- Просвечивает по краям при печати PLA

- Имеет неравномерную текстуру «стиральной доски»

- Отслаивается через 5-10 слоёв

Методы калибровки: от бумаги до сенсоров

Ручная настройка с листом А4 до сих пор актуальна для большинства домашних принтеров. Выполняйте ее только на прогретом столе — металлические направляющие расширяются при нагреве, меняя геометрию. Для PETG и нейлона допуски ужесточаются: вместо стандартного соприкосновения с бумагой оставьте зазор 0.2 мм.

- Прогрейте сопло (200°C для PLA) и стол (60°C)

- Отключите шаговые двигатели через меню принтера

- Перемещайте сопло вручную по 5 точкам стола

- Регулируйте винты до легкого трения бумаги

Для принтеров с сенсорным датчиком типа BLTouch калибровка проходит автоматически, но здесь возникает нюанс: неправильное крепление датчика искажает измерения. Проверьте, чтобы зонд срабатывал строго при касании платформы, без перекосов. Случай из практики: у пользователя Ender 3 после замены пружин просела платформа, и датчик начал захватывать 2 мм воздуха — печать «висела» в воздухе.

Типичные ошибки и их последствия

Пережатые регулировочные винты — самая коварная проблема. При максимально закрученных пружинах калибровка держится 2-3 печати, затем стол «гуляет». Оставьте минимум 50% хода пружины для компенсации вибраций.

«Зеркальная» ошибка — заводская настройка Z-концевика на Creality-принтерах. Если датчик установлен слишком высоко, сопло буквально врезается в стекло при первом движении. Проверьте зазор между рамкой и концевиком — должен быть 3-4 мм.

- Использование повреждённого стекла (царапины добавляют 0.05 мм)

- Протирание платформы спиртом после каждой печати (обезжиривает, но сушит поверхность)

- Калибровка «на холодную» (температурное расширение смещает позицию на 0.3-0.5 мм)

Если после всех манипуляций первый слой всё равно не ложится ровно, проверьте геометрию рамы. Провисший ремень оси Z или перекошенные направляющие сводят на нет любые регулировки. Простой тест: приложите металлическую линейку по диагонали стола — зазоры между линейкой и поверхностью не должны превышать 0.1 мм.

Нюансы для разных типов столов

Магнитные поверхности FlexPlate требуют калибровки при установленном листе — гибкая основа прогибается под весом стали. Для текстурного стекла добавьте 0.07 мм к стандартному зазору: рельефная поверхность уменьшает фактическую площадь контакта.

Полированные листы PEI чувствительны к высоте: при идеальной настройке пластик «приваривается» к поверхности, при ошибке в 0.05 мм – собирается каплями. В этом случае лучше использовать цифровой щуп или индикатор уровня для точного замера.

Когда механические настройки выполнены, но проблемы сохраняются, переходите к проверке температурного профиля в слайсере. Несоответствие температур материала и скорости печати первого слоя — частая причина, которую ошибочно принимают за проблемы калибровки. На этом этапе ваши наблюдения за поведением пластика помогут разделить аппаратные и программные ошибки.

Ошибки программного обеспечения и прошивки

После идеальной калибровки платформы многие сталкиваются с новой преградой – молчание принтера при запуске задания. В 40% случаев виноваты не механические погрешности, а скрытые ошибки в программной части. Представьте ситуацию: экструдер завис в стартовой позиции, нагреватель печатающей головки мигает, а дисплей показывает загадочную цифровую абракадабру. Так проявляет себя конфликт прошивки и слайсера.

Тихий саботаж слайсера

Современные программы для подготовки моделей содержат сотни параметров, из которых критическими считаются три. Толщина первого слоя, заданная больше диаметра сопла, блокирует экструзию – пластик просто не выходит из холодного сопла. Смещение координат печати за пределы стола приводит к попытке принтера рисовать в воздухе. Проверьте в настройках параметры Build Volume и сопоставьте их с реальными размерами платформы.

Совет от инженеров Prusa Research – экспортируйте G-код после каждого изменения настроек и просматривайте его в онлайн-визуализаторах типа GCode Analyzer.

Фантомные команды в G-коде

Файл печати – это инструкция из тысяч строк. Одна некорректная команда превращает процесс в хаос. Классический пример – отсутствие M190 S[температура], которое приводит к запуску экструдера до прогрева стола. Для проверки откройте файл в Notepad++ и поиском (Ctrl+F) найдите ключевые строки:

- M140/M190 – нагрев стола

- M104/M109 – нагрев сопла

- G28 – авто-калибровка

Сбойный файл часто содержит повторяющиеся команды G0/G1 с одинаковыми координатами – это вызывает «зависание» головки. Убедитесь, что в начале файла есть команда G21 (миллиметры) или G20 (дюймы) – ошибка здесь гарантирует крах всего процесса.

Прошивка как источник парадоксов

Обновление микропрограммы напоминает пересадку сердца – требует ювелирной точности. Пользователи Creality CR-10 часто сталкиваются с бесконечной перезагрузкой после загрузки бинарного файла не той версии. Симптомы устаревшей прошивки:

- Не распознаются новые типы пластиков в настройках

- Автокалибровка дает сбой на 3-й точке

- Термодатчики показывают абсурдные значения (-14°C или 380°C)

Для безопасного обновления скачайте официальный пакет с сайта производителя. Распакуйте архив, скопируйте файл .bin на отформатированную карту памяти FAT32 и вставьте в выключенный принтер. При включении экран погаснет на 10-15 секунд – это нормально.

Профилактика цифровых сбоев

Создайте резервные копии рабочих профилей слайсера – достаточно скопировать папку Cura или PrusaSlicer из документов. Для защиты от «поломки» обновлениями используйте принцип ветвления:

- Основной профиль – стабильная версия ПО

- Экспериментальная ветка – тестовые сборки на отдельном ПК

Раз в квартал проверяйте контрольные суммы скачанных прошивок через утилиты типа HashCheck. Совпадение MD5-хеша с сайтом производителя исключает вероятность загрузки битого файла.

Следующий раздел покажет, как совместить программную настройку с физическим обслуживанием компонентов. Вы узнаете, какие винты нужно подкручивать ежемесячно, и как продлить жизнь тефлоновой трубке экструдера.

Дополнительные советы по устранению проблем и профилактике для домашнего использования

После решения программных проблем важно перейти к физическому состоянию принтера и рабочим привычкам. Даже идеальные настройки слайсера не спасут, если механические компоненты изношены или материалы хранятся неправильно.

Профилактика механических проблем

Каждые 30-50 часов печати делайте полную проверку. Возьмите за правило чистить направляющие стержни безворсовой тканью с изопропиловым спиртом. На моделях с пружинами в экструдере проверяйте степень сжатия — со временем металл «устает» и перестает прижимать филамент достаточно сильно.

- Смазывайте подшипники только специальными составами типа Super Lube — обычное машинное масло при нагреве стекает и забивает зубчатые ремни

- Проверяйте затяжку всех винтов на горячем конце раз в месяц — вибрации от печати постепенно ослабляют соединения

- Для принтеров с порошковыми магнитами в столе используйте пластиковый скребок вместо металлического — царапины снижают адгезию

Работа с материалами

Дешевый PLA с восковыми добавками оставляет насадку внутри экструдера — потом приходится разбирать весь узел. Проверяйте диаметр филамента микрометром в трех точках — отклонение больше 0.05 мм гарантирует проблемы с экструзией. Для гигроскопичных материалов вроде нейлона купите бокс с силикагелем и датчиком влажности — открытая катушка на принтере за неделю набирает до 7% воды.

Проверенный лайфхак: храните открытые катушки в вакуумных пакетах с кислородопоглощающими таблетками. Это продлевает срок годности PETG на 40%.

Настройки слайсера для надежности

Включите компенсацию линейного отклонения в PrusaSlicer или Orca — это убирает «эффект подушек» на углах без ручной правки модели. Для сложных объектов с нависающими элементами ставьте минимальную скорость вентилятора 30% даже на первом слое — иначе мелкие детали начинают коробиться через час печати.

- Активируйте функцию постепенного увеличения скорости — резкий старт экструдера создает гидравлический удар

- Для моделей с полостями добавляйте дренажные отверстия в слайсере — иначе перепад давления деформирует стенки

- Настройте отдельный параметр retraction для переходов между деталями и внутренними периметрами

Эксплуатационные привычки

Не оставляйте принтер в режиме нагрева дольше 20 минут без печати — термобарьеры в нагревательном блоке деградируют от постоянного циклирования температур. После печати с материалами, требующими высоких температур (ASA, поликарбонат), всегда делайте холодную протяжку — остатки расплава в сопле кристаллизуются и забивают выходное отверстие.

Раз в полгода меняйте тефлоновую трубку в экструдерах типа Bowden — микротрещины от постоянного трения филаментом приводят к заклиниванию. Для прямого привода проверяйте состояние зубчатого колеса на шаговом двигателе — алюминиевые детали стираются быстрее, чем стальные.

Помните: большинство проблем возникает не из-за сложных поломок, а от пренебрежения базовыми правилами ухода. Простая проверка перед началом печати (температура нагрева, уровень стола, чистота сопла) экономит часы на устранение последствий.